1988年,美国环境保护署(EPA)发布了地下储油罐(USTs)和处理石油产品和危险化学品的管道系统的规定。2015年,影响业主和运营商安装二次储罐和管道的法规进行了修订。业主和运营商必须使用间隙监测作为这些新的或更换的储罐和管道的释放检测。EPA法规40联邦法规(CFR) 280列出了800多种被认为是危险的化学物质,必须双重包含。《资源保护与恢复法案》(Resource Conservation and Recovery Act 40 CFR 280)将USTs定义为任何储罐系统,包括与之连接的任何管道,其容量至少有10%在地下。

各州的环境指导方针和执行力度可能会超过环保局。拥有批准的UST项目的州在UST/管道执法方面处于领先地位,而没有批准项目的州则与EPA合作协调执法行动。

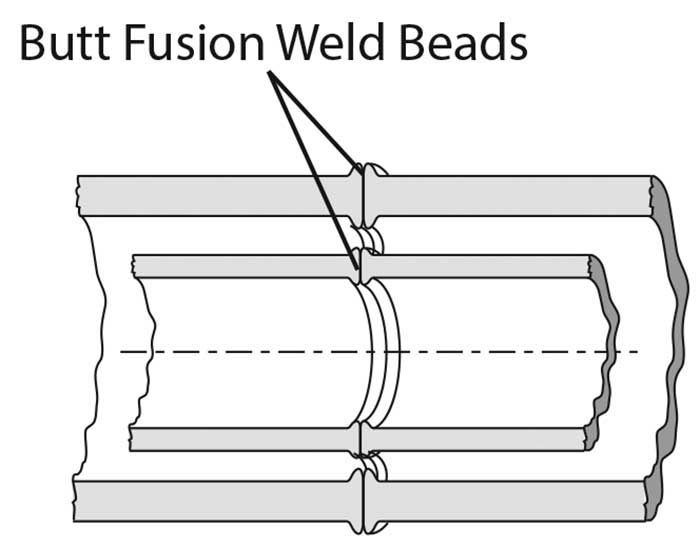

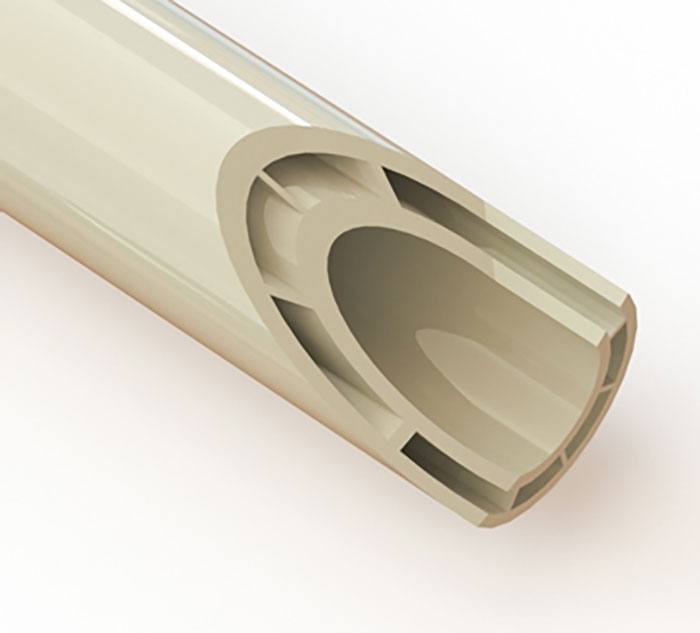

图片1。大直径双密封聚丙烯系统(图片由Asahi/America Inc.提供)

图片1。大直径双密封聚丙烯系统(图片由Asahi/America Inc.提供)EPA条例40 CFR 280要求二级密封装置必须能够容纳泄漏介质至少30天。排水或吸入系统可以手动监控,而加压系统需要自动监控,因此可以限制介质的流动,以避免潜在的地下水污染。除了EPA对地下设施的40 CFR规范和执行外,许多公司都有内部安全和环境政策,规定了地下和架空管道系统的双重密封系统。职业安全与健康管理局(OSHA)对地上管道系统没有具体的双重密封规定。OSHA职业化学品数据库列出了危险化学品及其允许接触限值(PELs)。OSHA建议隔离或封闭过程作为一种控制人员接触有毒物质的方法。

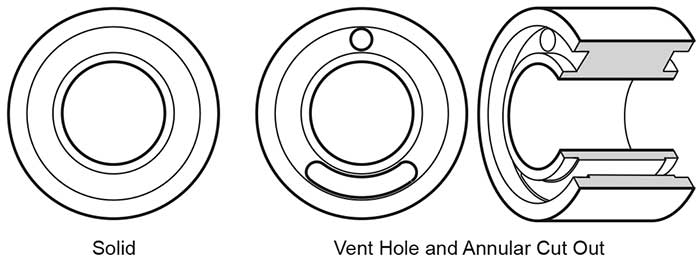

图片2。同时对接焊接的例子

图片2。同时对接焊接的例子设计标准/运行参数

材料

在设计管道系统时应考虑热塑性塑料的原因包括:优良的流动特性、耐腐蚀性/耐化学性、能源效率、重量轻、安装时间快和预期寿命长。有各种各样的材料可以提供长期的性能,25年后几乎没有退化或没有退化。由于没有点蚀、结垢或生锈腐蚀,因此几乎不需要维护。聚氯乙烯(PVC)和氯化聚氯乙烯(CPVC)溶剂胶合连接系统,聚烯烃(包括聚乙烯(PE) 100-RC,高密度聚乙烯(HDPE)和聚丙烯)和含氟聚合物,如聚偏氟乙烯(PVDF),乙烯四氟乙烯(ECTFE)和全氟烷氧基(PFA),使用各种热融合连接方法。它们可以使用简单的手持焊接工具、液压设备或验证正确焊接程序的自动化设备进行组装。熔合连接方法由于其机械强度、耐化学性和易于在大多数现场条件下安装,在工艺应用中越来越普遍。压力测试可以在最后焊接的几分钟内完成。

化学品和温度

所有热塑性材料都能抵抗高浓度的有机和无机化学物质,耐温能力从低温到400华氏度不等,每种塑料的耐化学性和耐温性各不相同。许多热塑性塑料制造商提供耐化学性指南。如果应用中可能有许多化学物质或具有侵略性的化学物质,请咨询制造商。

压力

热塑性塑料在不同温度下具有不同的压力等级。热塑性塑料的额定压力在高温下降低。首先要了解系统的标准操作压力、温度和日晒产生的热量。温度升高会降低额定压力。有必要检查其他可能影响管道运行的条件,如屋顶辐射的热量。如果出现压力峰值,确定持续时间和高度。

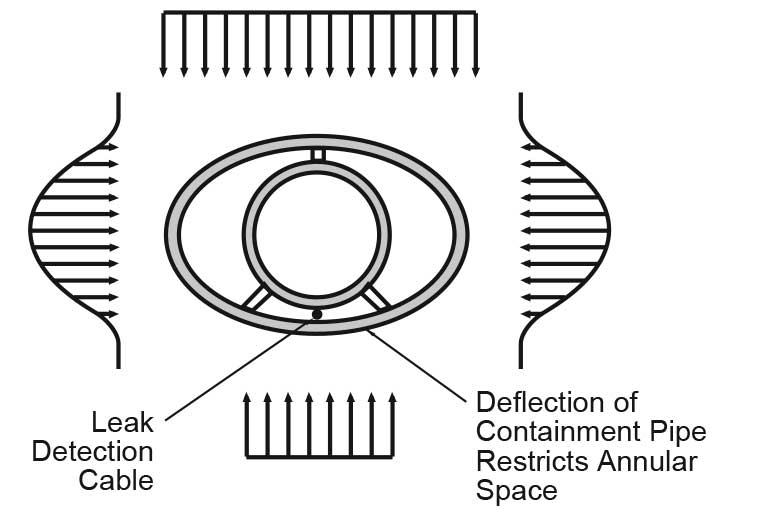

图片3。用于埋地系统的约束装置选择

图片3。用于埋地系统的约束装置选择温度

双安全壳管道系统的设计类似于单壁管道设计。化学、温度和压力数据对载体管线和安全壳二级管线都很重要。温度起着关键作用,影响着管道系统的额定压力和膨胀速率。关于膨胀:当使用热塑性材料设计管道系统时,这是规则,而不是例外。随着温度的上升和下降,热塑性材料膨胀和收缩以减轻压力。可以通过计算应力分析来确定系统所需的增长量和灵活性。

扩张

如果进入管道系统的化学品是热的,则会发生载体管的热膨胀。当化学物质的混合物产生放热反应时也会发生这种情况。用于处理双安全壳管道系统膨胀的方法与单壁管道系统中使用的方法相似。一种灵活的设计系统使用了固定载体和安全壳管的配件,并允许载体管在安全壳管内移动。为了解决载体管的热胀冷缩问题,通常需要扩大密封区域。

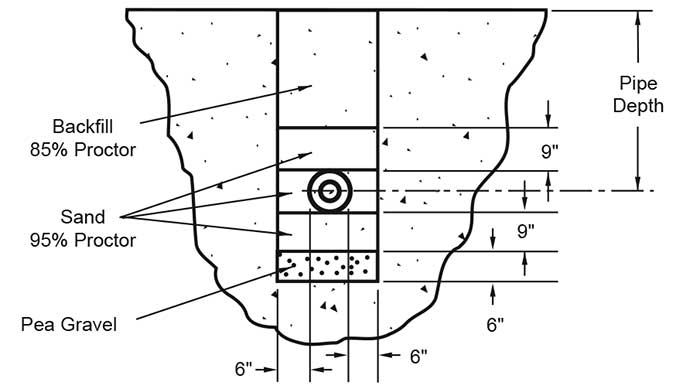

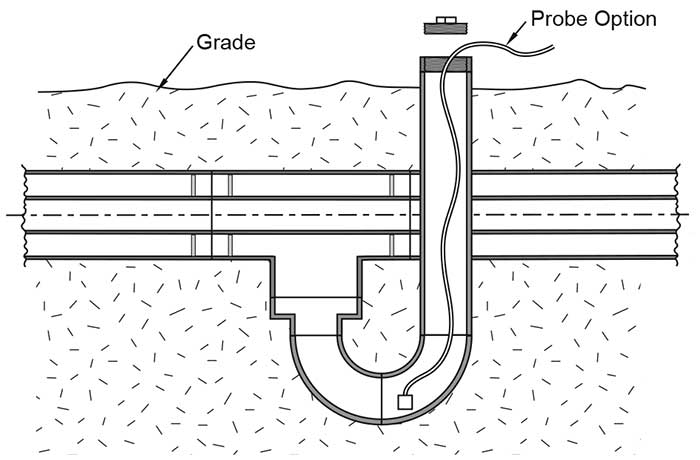

图4(上)。安全壳管偏斜。图5(下)。一个地下安装的例子。

图4(上)。安全壳管偏斜。图5(下)。一个地下安装的例子。对于约束设计,在整个系统中正确使用约束配件(有些人称之为狗骨)和导流,可以在温度波动时将配件与热应力和末端载荷隔离开来。

埋葬

埋热塑性管道时,既要考虑静荷载(管道顶部土柱的重量),也要考虑活荷载(交通流量)。在静载荷作用下,埋得越深,管道承受的载荷越高。另一方面,在较浅的深度,活荷载对管道的影响更大。埋热塑性管道时要考虑的其他因素是土壤的类型、土壤的压实程度和沟槽的设计。材料PE 100-RC具有不需要特殊的土壤回填或压实方法的力学性能。双包埋计算一般以热塑性管壁为基础。如果要在空隙中安装检漏电缆,则必须计算材料的挠度。

安装

使用熔焊可以大大降低安装成本。熔焊系统可以减少50%以上的劳动力。热塑性管道的对接熔焊方法是同时融合内外管道(如果两者是相同的材料),基本上形成一个焊缝。大多数双安全壳系统——无论是金属的、热固性的还是热塑性的——都比内层管道增加了至少两个尺寸,以在两个管道之间创造一个间隙空间。

图片6。双安全壳管及管件。

图片6。双安全壳管及管件。一些双安全壳系统是共挤的,这意味着载体和安全壳管是同时挤出的。这节省了材料和人工成本,因为在切割时不需要插入和焊接扶正器来将载体管置于安全壳管的中心。对于预制系统,安全壳管增大了一个尺寸,而不是两个尺寸。例如,一个1英寸乘3英寸的制造双安全壳管道系统与一个1英寸乘1.5英寸的共挤压系统。管道所需的空间更小。

图片7。共挤PP管。

图片7。共挤PP管。最常见的地下工艺废物系统是排水管、废物和排气管。降低成本的常用方法是使用较薄的容器壁管。由于工艺化学品或工艺废料每天都在流动,因此载体线通常使用较重的壁材。例如,大多数具有标准尺寸比(SDR)等级的制造商生产聚烯烃和含氟聚合物管道。对于化学系统,SDR11 × SDR32.5聚丙烯管的承载管额定压力为150磅/平方英寸(psi),安全壳管额定压力为45磅/平方英寸。PE 100-RC SDR11 by SDR17将是150 psi的载体和90 psi的安全壳,与SDR11 by SDR11安全壳系统相比,它保持了化学兼容性,降低了成本。

由于尺寸的原因,使用相同的材料制作安全壳管比载体管更昂贵时,使用不同的材料是另一种可以降低成本的选择。这是合理的,因为密封管道不能连续处理介质,而EPA要求密封管道能够至少保持30天。请记住,当使用不同的材料时,工作量会增加,因为连接的数量是两倍,必须使用不同的连接技术。典型的例子是不锈钢载体内胶合玻璃纤维增强塑料(FRP)容器或熔焊PVDF内溶剂胶合CPVC聚烯烃如PP或PE。

在选择材料时,要考虑液体必须在密封管道中保留的时间。如果发生泄漏,需要多长时间才能进行修复?是由于生产原因不能长时间停机的工艺线吗?重要的是,密封管必须有能力保持介质,直到可以进行修复。

泄漏检测

自动泄漏检测选项,如电缆或低点传感器触发警报,以提醒工厂人员。电缆泄漏检测系统必须在载体和安全壳管之间的环形空间中至少有3/4英寸的间隙。这意味着必须使用预制的双安全壳系统,因为共挤管道的环形空间小于3/4英寸,且管道长度为连续肋。脉冲电缆雷达技术具有精确定位泄漏的能力。传感器串的3%或±6英尺。咨询双容器供应商以获得特定于项目的建议。

图像8。检漏低点站和传感器埋地。

图像8。检漏低点站和传感器埋地。低压传感器是排水或压力系统的另一种自动化选择。它们能精确地指出已经发生泄漏的区域或区域。区域被划分,以保持液体被困,从而不影响另一个区域和跳闸另一个传感器。划分系统可以最大限度地减少泄漏可能蔓延的区域。装有检漏探头的低点站也可手动用于排水系统。其他手动选择是收集介质的管道或水槽,或用于地面安装的带有阀门的视镜,以进行视觉检查。

附加组件

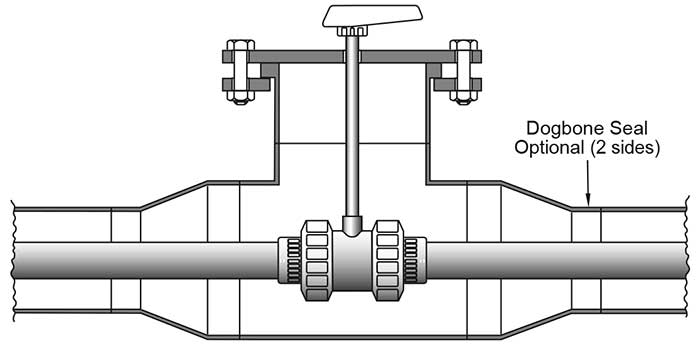

在关闭双安全壳以过渡到单壁管道的地方需要终端。在现场切割管道时,需要额外的扶正器或支撑盘。排水系统可能需要地漏和清洁。许多系统使用双安全壳阀来隔离过程或在紧急情况下关闭。如果将使用双安全壳阀门,请确保有足够的通道接近阀门,以便在一段时间内更换阀座和密封件。一些双安全壳阀组件可能需要在阀门故障的情况下将整个机组切断,这是一个昂贵的提议。

图片9。带阀杆延伸的双密封球阀。

图片9。带阀杆延伸的双密封球阀。培训

无论是PVC, FRP,不锈钢,HDPE或其他材料,强烈建议制造商对安装人员进行任何所需设备和正确安装的培训。业主、工程公司、制造商和承包商都希望系统能发挥最大效率。适当的培训可以减少管道故障的可能性及其对环境的影响。

在研究双安全壳管道系统选项时,请找到提供大量工程数据(工程设计指南)的制造商。确认制造商是否有工程人员能够提供具体的建议和指导。现场人员进行安装培训可以确保项目的成功。