在炼油厂和化工生产设施中,对广泛的工艺管网进行例行检查是工厂维护的必要组成部分。许多这样的管道输送磨料和腐蚀性液体,使它们非常容易受到材料变薄的影响。然而,即使是水和蒸汽管道也容易发生内部磨损。

流动加速腐蚀与侵蚀腐蚀

流动加速腐蚀(FAC)发生在输送流动水的金属管道(通常是碳钢)中。水流会磨损或溶解内部的氧化层,一旦暴露在外,下面的金属就会再次氧化。溶解和氧化循环发生,腐蚀管道内部的速度取决于流速。

腐蚀性和/或磨蚀性液体在管道中高速流动时产生的应力加剧了管壁变薄。机械磨损通常在流动加剧的地方更为严重,例如弯道或弯头。

在役加工管道的有效检验方法

要测试的管道数量庞大,这意味着检查人员需要一种方法来优化FAC和防腐蚀维护的时间和成本。考虑到成本和时间,无损检测(NDT)方法是最好的选择,可以使检验员在管道使用时验证管道。也就是说,对于放射学测试(RT),如果在现场进行,该区域需要疏散,以限制人员暴露在辐射中。此外,如果需要将零件送到料仓,则必须清空管道,移除管道并将其送到场外,这将导致昂贵的停机时间。

传统的单元超声检测(UT)被认为太慢且效率低下,主要原因是覆盖面有限。然而,相控阵UT使用多元素探针,具有节省时间的潜力。使事情复杂化的是所涉及的复杂的几何图形,例如管弯头。工艺管道网络具有众多弯头,使得标准的大型刚性相控阵(PA)探头在此应用中无效且效率低下。这些刚性探头无法适应表面形状的变化,无法检测管弯头的内凹和外凸。它们也仅限于特定的管径,因此不能涵盖需要检查的广泛管径。

使用刚性PA探头检查管道的检验员被迫恢复到传统的UT技术,并使用小型传感器手动抽检每个管道弯头。这是一个漫长的过程,需要在弯头上画一个网格,然后一个盒子一个盒子地验证它(图1)。这种传统的UT方法既缓慢又繁琐,使检查人员无法享受相控阵技术所提供的所有优势。

PA技术在管道弯头检测中的优势

近十年来,PA技术已用于管道和工艺管道的腐蚀检测。它具有高分辨率数据和高质量成像和覆盖范围等优势。由于分析结果相对容易,使用PA的检查人员通常会体验到生产率的提高。高质量的成像,包括彩色编码的c扫描,有助于最大限度地减少操作员技能对结果的影响,并提高检测概率(POD)。

为了解决管道弯头检测的固有问题,可以使用柔性超声相控阵探头和扫描仪检测管道弯头(图2)。使用柔性探头和扫描仪解决方案可以提供整个管道弯头的高分辨率厚度测绘,便于检验员进行准确诊断。

通过相控阵测绘数据提供的精确信息,检查人员可以评估管道弯头的剩余使用寿命,并确定维修或维护要求。这种相控阵解决方案由三个部分组成:柔性相控阵探头(适用于宽管径范围),局部浸入水楔,以及提供与零件表面相关的稳定性和定位信息的扫描仪。

柔性PA扫描仪在包覆管弯头上的性能

使用柔性扫描仪,可以在短时间内在现场完成包覆管弯头的完整扫描。检查人员可以在管线仍在运行时进行管道弯头扫描,减少停机时间和运营成本。它还减轻了从加工线上移除弯头并将其发送到射线照相库的安全问题。

例1:包覆管弯头

对一个外径为16英寸(406.4毫米[mm])、内层焊接镍包层的23毫米厚碳钢管弯头试件进行100%覆盖的测试在35分钟内完成,包括准备时间。

第二次测试是对一个已经停产的样品(图3)进行的,以证明结果的清晰度和精度。将截面纵向切成两半,可以看到熔覆焊缝通道以及发生在两种焊缝模式交界处的腐蚀点。

相控阵探头和扫描仪提供的分辨率为1 × 2mm,波束孔径为4个单元。

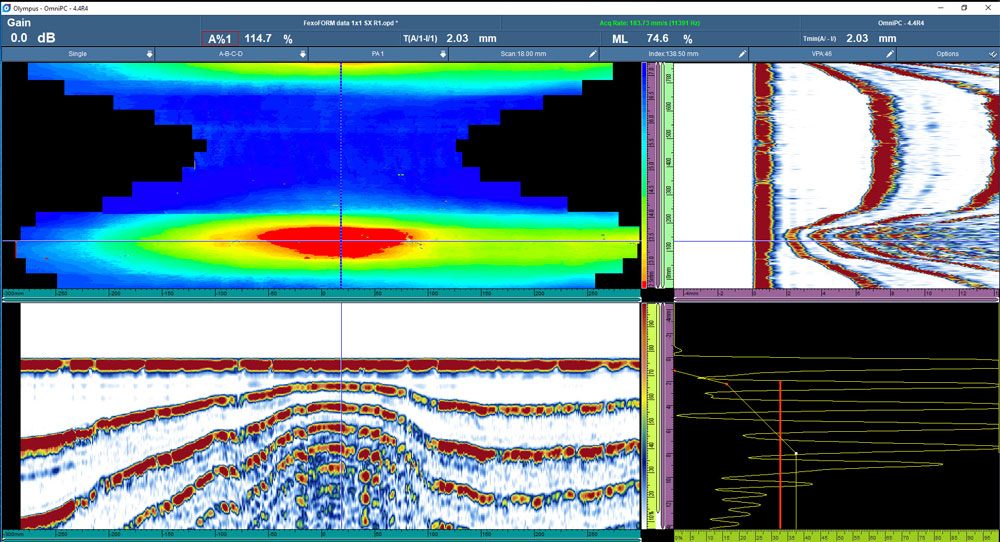

数据采集仪器上的c扫描和b扫描显示了相控阵技术提供的高分辨率成像如何使检查人员易于解释和诊断(图4)。

熔覆层的点蚀和未熔合较容易识别。焊接包层通过的连接处可能被标记为易发生点蚀,特别是当包层和基材之间缺乏融合时。这些知识使检查人员能够更好地估计管弯管的剩余寿命,并优化检查计划。

例2:碳钢弯头

另一项测试是在8.625英寸外径(219毫米)、7毫米厚的碳钢弯头上进行的。使用三个元件的波束孔径,分辨率为1 × 1mm,柔性相控阵解决方案仅需4分钟即可扫描整个肘部。

尽管PA节省了大量时间,但它的另一个优点是成像。扫描结果显示壁严重脱落。不同的视图(C-, B-, D-和a -扫描)显示侵蚀的位置及其进展。最小测量厚度接近2毫米,这表明可以实现近表面分辨率(图5)。

.jpg)

柔性PA扫描仪的优点

使用柔性PA扫描仪,加工管道检查员可以执行高分辨率的管道弯头厚度测绘,并节省时间。PA提供的成像功能可以帮助检查人员在现场检查包覆管道的腐蚀点和分层,而无需将管道停机。

该解决方案可以诊断由FAC或侵蚀引起的壁薄。在适应更广泛的管径方面,它也很灵活,因为它的设计包括一系列本地浸入式水楔,用户可以根据管径选择合适的水楔。这种解决方案具有成本效益,可以帮助检查人员提高工作效率。