本文的第一部分,发表在《泵与系统》2020年7月号上BETVICTOR体育官网,讨论了与螺栓强度相关的各种特性,以及在开发和保持成功的夹紧负载时经常遇到的一些挑战。

第2部分将使用短形式扭矩方程来评估所需的螺栓负载,以开发给定的垫圈密封应力和抵抗设计液压。本文还将回顾第1部分中讨论的挑战,并将列举可能用于解释这些挑战的附加螺栓载荷。

一旦找到总螺栓载荷,检查A193 B7螺栓的拉应力状态,并将结果与螺栓的屈服强度进行比较。随着附加应力状态的评估,用户可以判断螺栓材料的原始选择是否足以维持目标垫圈应力。

一旦找到总螺栓载荷,检查A193 B7螺栓的拉应力状态,并将结果与螺栓的屈服强度进行比较。随着附加应力状态的评估,用户可以判断螺栓材料的原始选择是否足以维持目标垫圈应力。

案例1:操作垫片应力和液压载荷的目标螺栓载荷

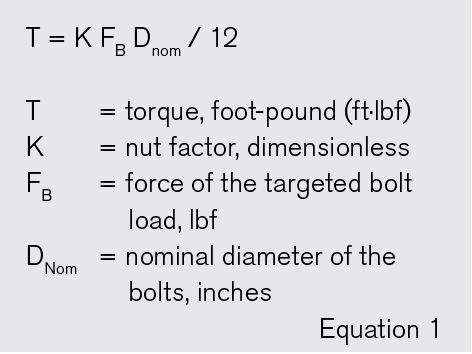

本例从一个6英寸,150级,A105焊接颈法兰开始。有8个3/4英寸直径的螺栓。ASME B16.21 6英寸垫圈的接触外径和内径分别为8.50英寸和6.62英寸。设计压力和温度为每平方英寸200磅(psig),温度为400华氏度。工作垫圈应力为3000磅/平方英寸(psi)。公式1给出了给定螺栓载荷和直径时的简式扭矩方程。

用于扭矩评估的螺母因子为0.175。请注意,此值仅作为示例提供。最佳可用值应始终用于说明所使用的特定润滑(或缺乏润滑)和螺栓的状况。通过实际测试,取得了最佳效果。

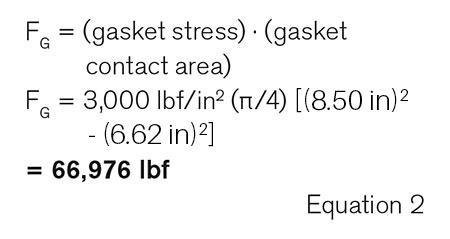

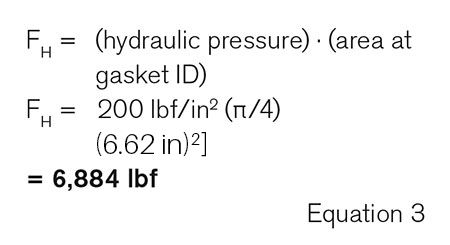

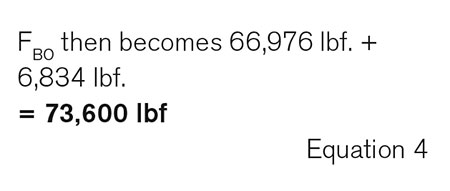

现在,在施加液压压力后,评估初始固井载荷(FBO),以保持3,000 psi的垫圈应力。这是FG(垫圈应力的螺栓载荷)和FH(液压的螺栓载荷)的和。

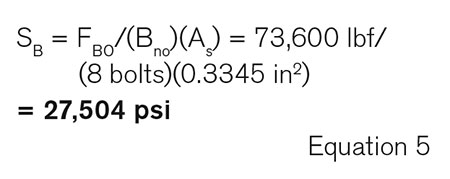

要评估给定螺栓在此载荷下的应力(SB),请使用螺栓的拉应力面积,而不是标称面积。3/4英寸10unc螺栓的拉应力面积为0.3345 in2。给定螺栓的拉应力由公式5计算。

仅考虑目标垫圈和液压载荷,螺栓应力远低于105,000 psi的70 F屈服应力。现在评估第1部分中给出的注意事项.

情形2:温度,FT

首先,考虑螺栓强度从70华氏度下降到400华氏度。从第一部分的图2中可以看出,螺栓强度降低了5.7%。这可以减少螺栓上的压力0.057 x 27,504 psi = 1,568 psi。

在每个螺栓的基础上,螺栓力的损失是由螺栓应力损失乘以螺栓真应力面积(1568 psi x 0.3345 in2)计算得出,结果为~525 lbf。总共损失8个螺栓,补偿为FT = (8)(525 lbf.) = ~4,200 lbf。

案例3:垫片蠕变和松弛,FCR

对于这个假设的例子,假设测试验证了蠕变松弛值为其原始值的15%。现在将FBO乘以15%,得到补偿垫片蠕变松弛损失所需的额外力。补偿为FCR = 0.15 x 73,600 psi = 11040 lbf。

案例4:循环加载,FC

建议向垫圈制造商咨询最佳可用值。对于这个例子,假定垫圈应力降低5%。为补偿循环荷载而增加的螺栓载荷为FBO x 0.05 = 3,680 lbf。

案例5:设备错位,FMIS

设备错位是比较困难的补偿之一。目前还没有一种实用的方法来测量失对对锚固条件所带来的载荷。ASME PCC-1附录E对各种类型的偏差限值提供了有用的指导。

最佳实践就是遵循这个指导。然而,为了演示错位的潜在影响,考虑这样一种情况,假设错位会增加20%的锚固载荷。现在增加了FMIS = FBO x 0.20 = 14,720 lbf的额外补偿。

案例6:嵌入考虑

与许多影响螺栓载荷的条件一样,预埋件损失的螺栓载荷值也有一定的适用范围,并且从未真正精确地知道。高达10%的值并不罕见。新螺栓与旧螺栓相比会有更高的预埋量。在本例中,假定螺栓处于新的状态。附加补偿为FEM = FBO x 0.10 = 7360 lbf。

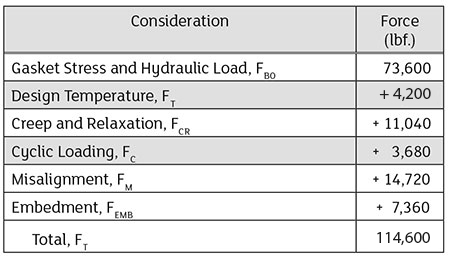

赔偿额清点

在图1中,用情形1计算5个额外考虑因素的负载补偿。有了这些,可以评估螺栓的全部拉应力,并可以判断螺栓的选择。

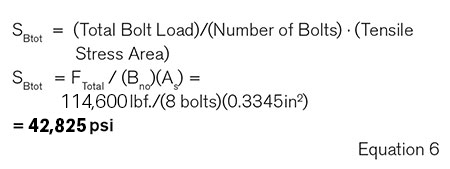

考虑到这些因素,锚固荷载从73,600 lbf增加到114,600 lbf。对于给定的垫片应力值和液压载荷,这比初始目标螺栓载荷大约高56%。加上这些补偿,评估螺栓拉应力的总状态。最后的检验如式6所示。

考虑到这些因素,锚固荷载从73,600 lbf增加到114,600 lbf。对于给定的垫片应力值和液压载荷,这比初始目标螺栓载荷大约高56%。加上这些补偿,评估螺栓拉应力的总状态。最后的检验如式6所示。

回想一下,屈服强度螺栓材料来自第1部分是105,000 psi。在这种补偿下,螺栓紧固时的屈服强度百分比为S%yld = (42,825 psi) x (100)/(105,000 psi) = 41%。这完全在这些螺栓的可接受载荷范围内。螺栓的选择是可以接受的。

在第2部分中,我们举了一个不同类型的加载补偿的例子,这些加载补偿可用于确保初始螺栓加载足以克服维持成功垫圈应力的挑战。这些值可能适用于某些条件,但不能在没有技术自由裁量权的情况下使用。

为了获得成功,这些信息依赖于特定的组件和条件。正确应用它们可以提高现场安全性,减少无组织排放并减少停机时间。

我们邀请您对文章主题以及密封问题提出建议,以便我们更好地响应行业需求。请将您的建议和问题转给sealingsensequestions@fluidsealing.com.