通常,在安装螺栓法兰接头时,最终用户得到的是一个目标垫圈应力,而很少考虑在推导该应力时应包含的补偿。知情的最终用户意识到可以有很多这样的补偿。在所有情况下,了解螺栓和法兰的应力状态是很重要的。

下面是一篇由两部分组成的文章,讨论了由垫圈应力补偿引起的螺栓强度问题。第1部分解释了延性和脆性螺栓材料的测试特性。注意屈服和极限强度的定义。然后讨论了各种类型的螺栓补偿。

在第2部分中,提供了一个关于如何评估每种补偿所产生的螺栓负载的示例。然后对它们进行统计,并对螺栓材料中的拉应力状态进行最后检查。

螺栓强度

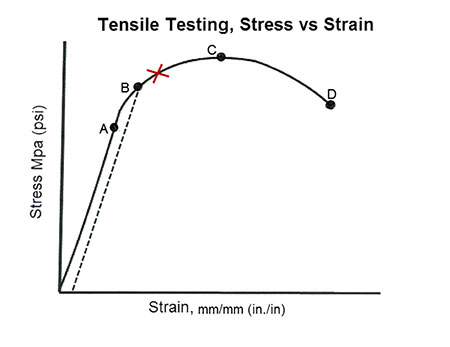

螺栓强度是首先要考虑的。图1显示了螺栓最重要的强度特性,从初始紧固到完全断裂。该图是在环境温度下创建的,显示了当螺栓载荷增加时应力(力/面积)和应变(长度变化/初始长度)之间的关系。这种关系最初是线性的。在此范围内保持完全弹性。当载荷被移除时,螺栓恢复到原来的长度。

图1中的位置A定义为证明载荷。这是屈服强度的百分比,通常在85%到95%之间,90%是常见值。螺栓加载在或低于证明强度确保材料保持低于其屈服值和在其弹性区域内。

位置B表示材料的屈服强度。它的值通常被定义为0.2%的塑料应变。此属性由一条与初始加载线平行的线(显示为虚线)标识,但有0.2%的偏移和应力应变图的交点。注:屈服强度不是屈服的起始点。它表示已经发生少量屈服的点。材料开始硬化,失去弹性。卸载时,螺栓不会完全恢复到其初始长度。

位置C为螺栓所能承受的载荷最大值。这就是螺栓的极限强度(又名抗拉强度)。随着拉伸的继续,螺栓面积减少(向下缩)。

位置D表示减小的区域不能再承受任何载荷,螺栓突然断裂成两段的瞬间。

重要的是要认识到,图1是基于延性螺栓材料。脆性材料导致了不同的关系。对于脆性材料,X点成为断裂点。这发生在达到屈服强度后不久。现在考虑一些典型的螺栓加载补偿,以解释垫圈应力的损失。

温度效应

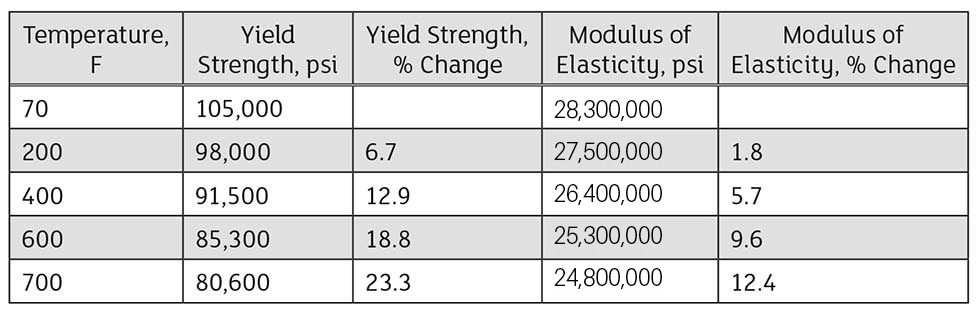

高温会降低螺栓材料的刚性,从而降低其强度。这种影响可能很严重。在高温下,螺栓将失去在初始载荷时产生的一些拉伸。这种弹性的损失有效地放松了螺栓。这种松弛导致负载损失到垫片。

图2显示了在高温下屈服强度和杨氏弹性模量是如何受到负面影响的。该表基于ASTM A193级B7螺栓,公称直径为2 1/2英寸或更小。初始螺栓温度和百分比变化基于70华氏度。

屈服强度的变化是为了提供信息。正是弹性模量的变化直接影响锚杆的强度。锚杆强度随初始弹性模量与最终弹性模量之比的变化而变化。例如,如果一个直径3/4英寸的B7螺栓最初被扭矩为200英尺磅力(ft. lbf.), 400华氏度的作用是将螺栓载荷降低约5.7%(11.4英尺磅力)。

垫片蠕变和松弛

随着时间的推移,在高温下,由于垫片材料的蠕变和松弛,垫片中的压缩能量通常会降低。蠕变引起的尺寸变化和应力松弛引起的应力减小将降低引起这些事件的螺栓载荷。为了补偿,需要对初始螺栓载荷进行一些调整。

循环荷载

由启动和关闭和/或热循环引起的螺栓法兰接头的循环载荷也将随着时间的推移降低螺栓载荷。这种影响往往没有得到解释。特别是对于批处理服务,可能需要补偿。不包括补偿可能导致泄漏,这可能是不准确地归因于其他原因。

设备不一致

设备不对中可能是阻止预定螺栓载荷转换为夹紧载荷的最重要原因之一。美国机械工程师学会(ASME) PCC-1提供了偏差限值指南。

有许多原因导致旧管道系统的调整可能变得过度。此外,要谨慎,因为即使是新的管道系统也可能无法获得新安装的对准规范。相当一部分螺栓负载最终拉动配合法兰到位,而不是在垫圈上产生预期的夹紧负载。

力矩扳手只能测量通过它的能量。它不能指示哪个部分转换为夹紧负载。额外的螺栓负荷是必要的,以发展预期的垫圈应力。

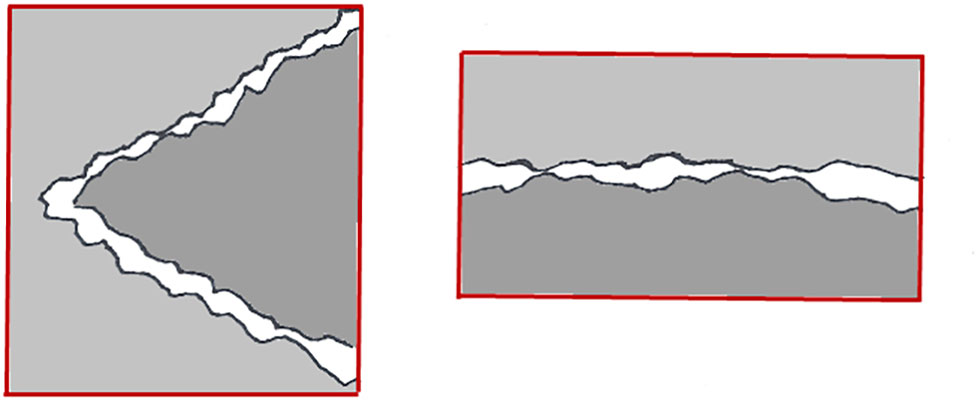

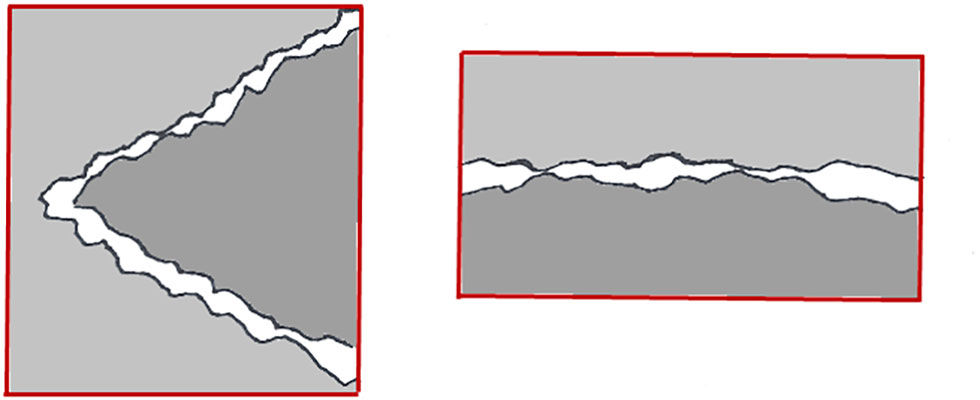

表面不规则性

螺栓系统的轴承表面永远不会完全光滑。放大的螺栓螺纹表面,螺母斑面,垫圈和法兰将显示这些表面是不规则的。图3提供了这些表面的图形示例。

这些表面由一系列随机的波峰和谷组成。保持夹紧负载的挑战在于,随着时间的推移,这些表面被压缩在一起。这些不规则的东西会相互融合。虽然由此产生的轴向位移变化很小,但原始螺栓的“拉伸”量也很小。这种拉伸损失有效地降低了螺栓载荷。包括补偿提供了另一种保护措施,以保持垫圈应力的成功值。

本文的第2部分将讨论螺栓强度和补偿类型,可以考虑更详细地调整初始垫圈应力。将提供计算示例来枚举每种方法。然后,这些补偿的组合将用于评估螺栓材料中产生的拉应力。

我们邀请您对文章主题以及密封问题提出建议,以便我们更好地响应行业需求。请将您的建议和问题转给sealingsensequestions@fluidsealing.com.