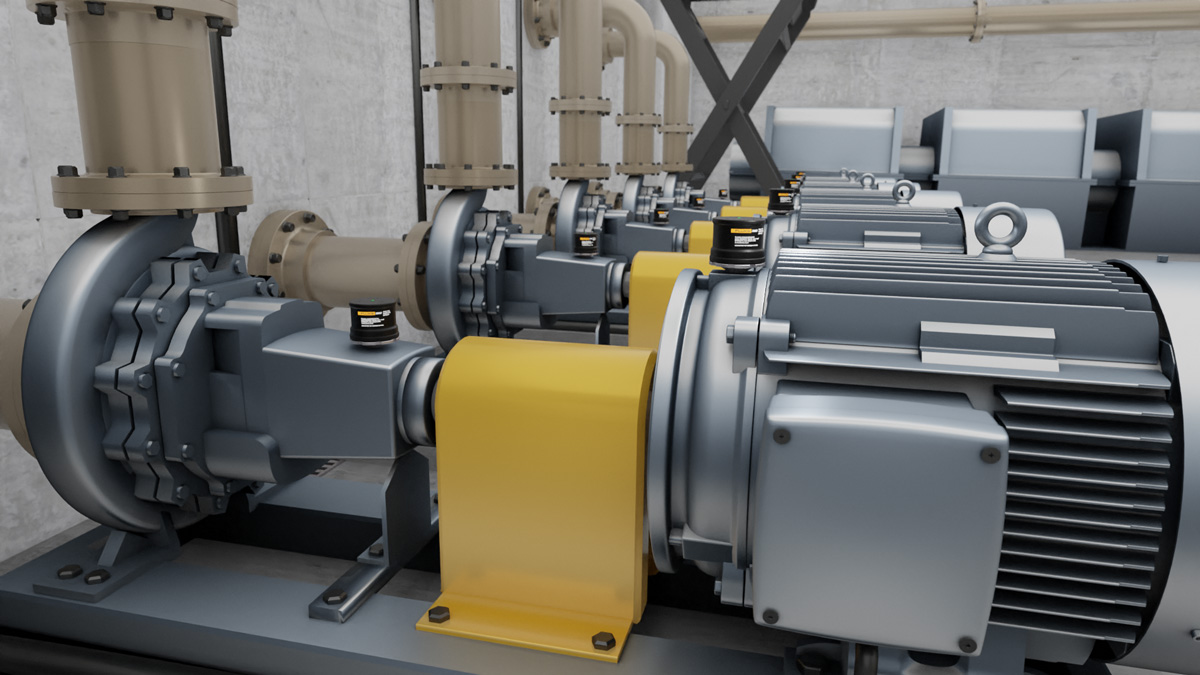

机械振动是正常的,但过度振动会过早地导致部件磨损,缩短资产寿命。机器振动模式的变化预示着潜在的问题。监测振动以筛查任何变化,有助于团队在故障发生前识别不平衡、松动、不对中或轴承磨损。振动传感器可以监测电机和其他机械振动的振幅、频率和模式的变化。

然后可以分析振动传感器收集的数据,以识别故障并确定故障的严重程度。了解哪些机器需要紧急关注,哪些不需要帮助维护团队最有效地优先考虑他们的工作。

预测性维护(PdM)是一种资产管理方法,它依赖于操作数据来确定物理资产何时需要服务。使用预测性维护方法可以通过在设备故障发生前预防设备故障来降低维护成本。

降低维护成本的一种方法是尽量减少或取消紧急维修;另一个是减少或消除了不必要的基于日历的维护操作。当维护行动基于实际资产数据时,可以在正确的时间进行正确的维修。振动传感器是预测性维护计划的重要组成部分。像许多其他技术一样,随着时间的推移,振动传感器变得越来越便宜。这使得它们成为一种可访问且可扩展的监控机器的方式。不过,关于何时以及如何使用振动传感器,仍存在一些常见的误解。

如何选择传感器

它们不是放之四海而皆准的解决方案;没有一种振动传感器适用于每一种资产、应用或预算。电机有许多配置,并用于驱动各种类型的设备。其他需要考虑的变量包括电机的设置和可访问性。

通常情况下,大多数电机在大多数时间都是相同的。这种一致性有助于使振动监测和分析直接有效。在某些应用或过程中,有更多的变量,这意味着可能需要更灵敏的振动传感器和更先进的振动分析。当涉及到快速的条件变化、结构测试、共振测试和往复运动时,振动分析可能会更加复杂。正确的振动传感器将提供有效的振动分析所需的数据量和深度。

目前大多数振动传感器都使用加速度计。这包括微电子机械系统(MEMS)传感器,它具有较低的频率响应,具有较高的额定值。它们具有成本效益,并提供较长的电池寿命,使它们成为大规模振动筛选的好选择。MEMS传感器适用于0到1000赫兹(Hz)的频率范围,是检测由不平衡、错位和松动等故障引起的问题的理想选择。

对于更高的频率范围(超过1000hz),压电传感器是更好的选择。这个频率范围是轴承、齿轮网和电机杆可以识别的问题。压缩机和齿轮箱就是可能需要这种类型监控的资产的例子。

一些工业设置需要更高的入口保护(IP)等级。例如,一些制造环境会使设备暴露在灰尘、液体或其他有害物质中。压电晶体不透水,灰尘和烟雾,使它们成为振动传感器在这种设置的一个很好的选择。

对于处于危险或难以到达区域的电机,请考虑振动传感器的电池寿命。不需要频繁更换电池的传感器(有些传感器需要每一年或两年更换一次电池)是有益的,因为它们减少了维修技术人员前往困难地区的次数。在某些情况下,进出个人防护设备(PPE)或关闭机器以到达正确位置所需的时间意味着团队无法定期从这些机器上获得测量数据。

在某些情况下,马达足够高,接近它们可能是危险的。其他电机位于面板后面,在狭窄的空间或在有热蒸汽或潜在有害物质的区域。无线振动传感器可用于此类设置下电机的远程振动监测,定期发送振动数据。团队可以随时了解设备状况,而不需要经常前往风险较高的地区。

一些设备可以很好地监测振动传感器提供简单,高水平的筛选。其他资产需要能够提供某些诊断的传感器。一件设备对操作的关键程度决定了哪种传感器最适合。

如何启动振动监测程序

尽管有些人可能有误解,增加传感器并不意味着消除路线或减少工作。已经不堪重负的维护团队可能会认为他们没有能力添加传感器系统。他们可能还会担心前期成本。

振动传感器不是取代人,而是帮助用户更有效地工作。振动传感器也不必用于每个资产的振动监测程序是有效的。事实上,开始太多太快会确保振动监测工作根本无效。

相反,建议从一个小型的、重点突出的试点项目开始。一旦团队有了一些发现和结果,它就会

可以决定如何最好地扩展程序。没有必要

一次性支付所有费用,不需要花很多钱出门。

有效利用振动数据

如果维护团队因数据过多而陷入困境,那么这些数据就会成为麻烦而不是工具。计划如何处理收集到的振动数据。不同的传感器以不同的时间间隔收集不同类型的数据。对于任何应用程序来说,最好的传感器是能够提供最有用的数据——而不仅仅是最多的数据。

正确的传感器、软件和分析相结合,确保了有效的振动监测方案。振动分析并不一定要在内部进行,并非所有的团队都有预算在员工中配备振动分析师。专家顾问可根据需要提供振动分析。

振动数据应该提供以下几个问题的答案:

- 错在哪里?

- 故障有多严重?

- 应该采取什么行动,什么时候采取?

正确的传感器将提供做出适当维护决策所需的信息。随着时间的推移,趋势振动数据还可以洞察整体资产健康状况,更快地识别潜在故障,并优化维护时间和工作量。

手持振动工具可能会提前几天识别出潜在的故障,而使用振动传感器进行监测可以提供更大的覆盖范围和更多的数据,通常可以提前几个月或更长时间指出潜在的问题。故障预警可以帮助团队避免“救火模式”,并减少代价高昂的计划外停机时间。

将任何现成的传感器安装在机器上都不太可能有效或产生有用的结果。为了使振动监测程序有效,维护团队需要考虑他们使用的硬件、软件以及他们的内部和外部支持将是什么样子。在选择和实施传感器时考虑这些因素有助于确保一个成功的振动监测方案。