压缩机设计和选择的关键参数之一是压缩比,通常记为r压缩比就是绝对级排放压力与绝对级吸入压力之比。

由于大多数气体在压缩时温度会升高,因此最终的压缩机出口温度始终是一个值得关注的问题。过高的放电温度会导致内部元件因材料退化或过度热膨胀而失效。压缩比在决定所需马力时也很重要;比率越高,该阶段所需的马力就越大。

压缩比与排放温度

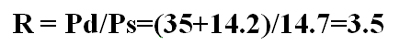

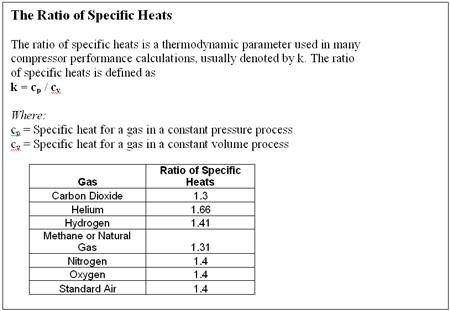

这里有一个简单的例子如何计算压缩比。例如,我们将压缩比热比为1.3的气体的比例特定的加热箱)从吸入压力-0.5 psig到排放压力35psig。为了计算压缩比,首先将这两个压力都转换为绝对压力,每项加14.7,然后用绝对排放压力除以绝对吸入压力:

方程1

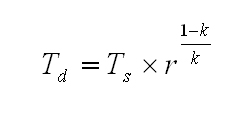

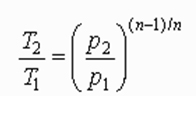

一旦我们知道压缩比(并假设没有内部损失),我们就可以使用基于绝热压缩的公式2来确定理论放电温度。

方程2

地点:

T = deg R

k =比热比

r =由式1计算的压缩比。

假设吸入温度为华氏60度,我们得到理论排放温度(Td)达到234华氏度。

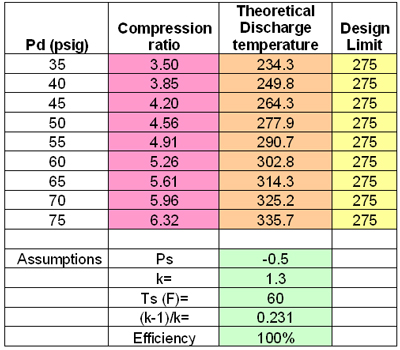

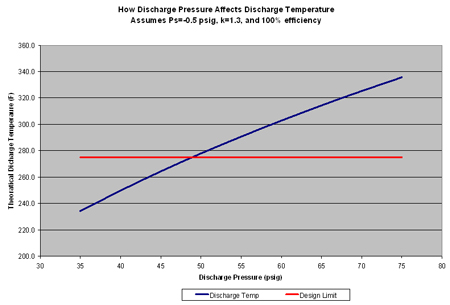

我们将进一步提高压缩机排气压力,每增加5psi,看看排气温度会发生什么变化。表1总结了结果。随着排放压力的增大,压缩比增大,排放温度(Td)相应增加。在这个例子中,Td从234.3华氏度(压缩比3.5)增加到335.7华氏度(压缩比6.32)。

表1。放电压力对理论放电温度的影响

设计温度裕度

与275华氏度的假设设计极限相比,在压缩机排气压力为50 psig时,我们开始超过设计极限温度。理论放电温度与设计极限温度的关系如图1所示。在项目选择阶段选择一个保守的设计温度限制是一个好主意,以确保安全的运行余量,以考虑未知或意外的缸内损失。

例如,一台潜在压缩机的建议排气温度报警极限为325华氏度,在350华氏度时自动停机。如果实际排气压力为60psig,则期望最小Td约为303华氏度(请记住,表1中的排气温度值为理论值)。在现实中,由于压缩机正常退化,由于内部损失,它会更高。如果实际Td更接近318华氏度,余量将只有7华氏度,这将导致无数的警报和午夜电话。

为了避免这种情况,使用保守的设计排放温度规范,并使用更多的压缩级,以确保每个级的压缩比更小。表1显示,对于本例,每级设计压缩比不应超过4.5,以保持工作温度和报警极限之间的健康余量。

警示:这些例子是基于理论绝热压缩计算。采用绝热压缩公式来近似计算往复式压缩机的性能。读者应与压缩机制造商合作,确定特定压缩机设计的实际压缩比和排气温度限制。本专栏中使用的理论计算用于演示从越来越高的压缩比中预期的总体趋势。

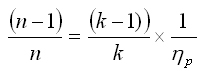

对于离心式压缩机,通常采用以下基于多元压缩的理论温升方程:

方程3

这里(n-1)/n由关系式定义:

,在那里p压缩机的效率是多元的吗

,在那里p压缩机的效率是多元的吗

公式3只适用于估计动态压缩机的理论排气温度。

设计权衡

压缩级数和每级压缩机排气温度之间总是有一个权衡。级越多,压缩机的成本就越高,因为它的复杂性和每级所需的冷却量也就越多。然而,安装的压缩级越多,每级的温升就越小,从而使压缩机组件运行得更低、更可靠。这是所有压缩机专业人员在开始选择过程时必须做出的权衡。

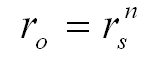

总体压缩比是所有单独压缩比的乘积,即ro= r1x r2x r3.x等。假设所有阶段都有相同的压缩比,我们可以这样写:

方程4

地点:

n =阶段数

r年代=每级压缩比。

由此关系式可知,达到所需总比所需的阶段数为:

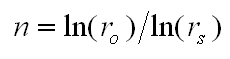

方程5

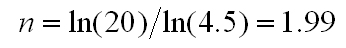

例如,如果需要ro是20和推荐的最大r年代为4.5,则:

方程6

或者说压缩的两个阶段。一般来说,我们可以得出这样的结论:允许的压缩比(r年代),则需要的阶段(n)越多。

我的建议是尽量在计算排气温度和压缩机设计温度限制之间使用最广泛的经济裕度。在上面的例子中,我建议设计余量为50华氏度(325华氏度- 275华氏度),以为不可预见的压缩机内部退化提供缓冲。如果预料到肮脏气体等因素,则进一步提高设计裕度。

请记住,压缩机制造商将帮助用户选择适合其应用的压缩机。压缩机制造商需要了解最准确的压缩比、气体成分和吸气温度规格,以帮助选择高效无故障的压缩机。

点击在这里查看读者对这篇文章的反应。