上个月,我们组建了一个团队来执行根本原因故障分析(RCFA),并确定了一个领导者作为重点人员、所有材料的保管者和所有文档的分发者。对于RCFA的成功来说,有一个单一的点人(团队领导者)控制所有的沟通,并在文档开发过程中指定为RCFA的保管者是至关重要的。

本月我们将讨论RCFA的财务影响。我们都听过“有钱能使鬼推磨”这个说法。证明RCFA也不例外。当向管理层提出RCFA建议时,我预计他们的回答会是“这将如何帮助我们的底线?”或者,“它能帮我们省多少钱?”

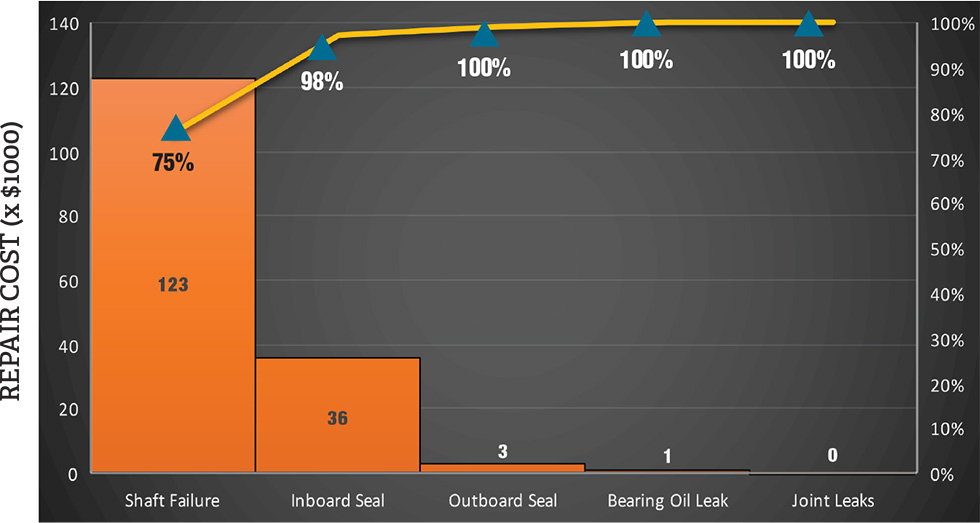

图1:维护问题和相关成本(图片由作者提供)。根据对数据的回顾,75%的维修成本是由于轴故障导致的:

图1:维护问题和相关成本(图片由作者提供)。根据对数据的回顾,75%的维修成本是由于轴故障导致的:•8,163兆瓦时损失

•效率损失,14.4万美元

给我钱

如果你想获得管理层的关注和合作,向他们展示所讨论系统的财务影响。

财务分析可以在您的团队的支持和协助下进行,具体来说:

- 采购:系统上的购买历史记录(物品和费用)

- 操作:与主题系统相关的停机时间和相关成本

- 维护: Issue和工时损失,加上与系统相关的成本

故障可以绘制在直方图上,以显示相对于组件的频率,以及在指定时间段内与故障总数相关的成本,如图1中的示例所示。

展示直方图和相关成本的好处是,它有助于人们掌握思想——图形易于理解。你不必是工程师,也不必是注册会计师(CPA),就能理解这个系统正在花费公司大量的钱。

下一步:用一句简单的“让我看看钱”来阐述你的观点。例如:

在1999年至2002年期间,已经发生了四次泵轴故障,造成了200万美元的生产损失和停机时间。”

如果管理层没有看到通过识别根本原因和减轻故障模式来解决这个系统的好处,那么他们一定是盲目的。

在这一点上,高层管理人员可能会有点敏感。不可避免地会有人问:“为什么不早点解决这个问题?”

那么,为什么这个问题没有早点解决呢?对这个问题最常见的回答是“企业文化”,也就是说,采取措施尽快恢复网络,而不是花时间寻找根本原因。

我在之前的一篇文章中提到,我曾经听到一个维护团队吹嘘他们可以多么快地更换泵。为什么他们能这么快做到呢?因为他们有很多实践经验——每六个月更换一次设备(其间维修间隔为15年)。

因此,与RCFA并行的是,您可能需要处理企业文化。最好的,在我看来也是唯一的办法就是让他们看到钱。简单地说,什么都不做的代价应该得到解释。在上面的例子中,什么都不做的成本是200万美元。

下个月,我们将开发系统的历史,以更好地理解故障模式以及它们何时开始开发。