不同转速泵在设计点所达到的峰值效率BETVICTOR体育官网1在过去的几十年里没有太大的变化。似乎大多数商业上可用的(和设计的)机器都接近一个看不见的效率极限:在现代自动化几何优化方法的帮助下,最佳效率的经验值只能超过1%到3%。粗略估计,中大型泵的峰值效率约为70% ~ 90%。2然而,考虑到整个液压系统,平均系统效率不到40%左右。3.

选择最适合给定液压系统的泵和泵系统的控制方法可以节省大量能源。BETVICTOR体育官网在许多工业、供水和废水处理设施中,泵的耗电量占总耗电量的20%至60%。4节能机会对指定行业的盈利能力有影响,在减少二氧化碳(CO .)方面也很重要2)排放。因此,能源优化有助于实现无碳世界。

每节约1兆瓦时(MWh)电能,可减少CO2排放约0.6公吨。只有在尊重操作约束的情况下,对液压和热力过程及其控制方案进行系统级建模和优化,才能充分发挥节能的潜力。关于提高能源效率、可靠性和盈利能力的详细指南发表在液压研究所指南中。2

泵系统的能量修正是一项优化任务;其目标函数可以以生命周期成本(LCC)的形式给出,该生命周期成本由系统的剩余寿命计算或由转换的回收期计算。

修改后的系统还必须涵盖罕见的操作条件,如启动和未来的操作模式。可能需要考虑附加的侧条件,如规定的压力限制或泵的吸入能力。BETVICTOR体育官网

将系统的拓扑结构描述为一个一般的环形网络,在此基础上,利用牛顿-拉斐逊迭代基尔霍夫定律计算了系统的热液平衡态。5减阻剂(DRA)的加药和输送可以根据管道摩擦因素和材料成本来考虑。该方法允许基于指定的工艺条件(例如,规定的压力或容积流量)、设计参数(例如,管道长度、管道直径、泵叶轮直径)和控制参数(例如,阀门设置、泵速)快速评估平衡状态。

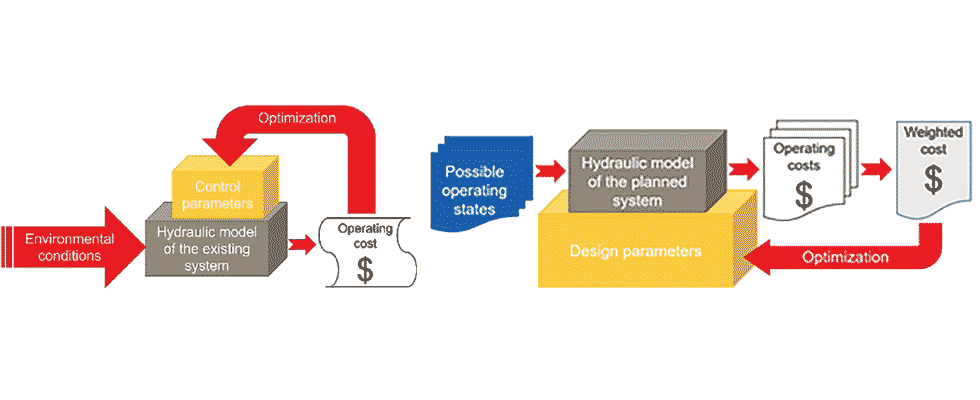

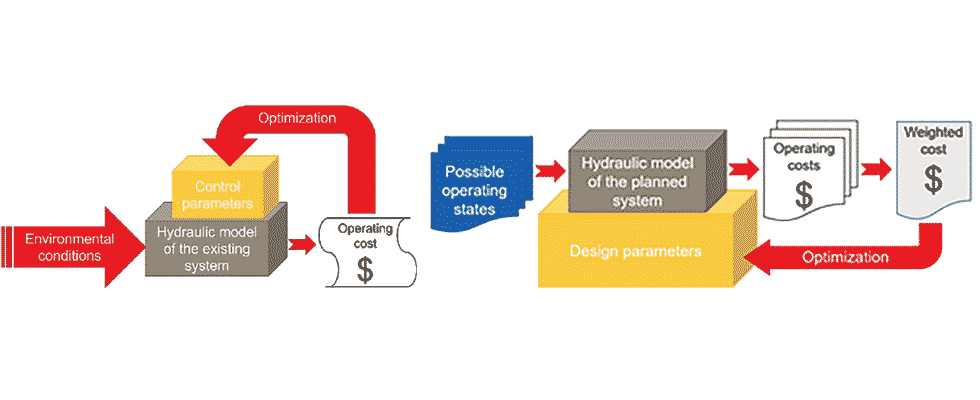

对于一个有几个环路的相对简单的网络,每秒可以计算多达数百个状态以及相关的成本。成本函数通常依赖于系统状态指标。优化系统设计参数是一项比优化控制参数更为复杂的任务,因为设计者必须考虑不同持续时间的各种运行条件。这两个任务之间的区别如图1所示。

控制优化的一个典型例子是电厂凝汽器冷却系统的控制。必须确定运行中的泵的数量、泵BETVICTOR体育官网的进口导叶角度、冷凝器节流阀的位置和热水再循环闸门的状况,以使发电厂在最经济的条件下运行。

成本计算应考虑电力输出功率对冷却条件的依赖性、泵送成本和冷却水使用费。

原则上,优化可以在任意维数的离散参数空间中执行,通过随机的,基于种群的粒子群方法,6使用正交抽样进行初始化,如果收敛速度变慢,则使用可选的群再分配启发式,或者在相对较小的问题中,使用基于阶乘设计的简单搜索。这种方法的优点是可以对不连续的参数进行优化,如阀门的启闭甚至泵的类型等部件(部件选择)。BETVICTOR体育官网

优化的质量取决于描述热液系统行为的模型的准确性。由于设计近似值、制造不准确性、运行过程中的磨损和污染,组件特性受到不确定性的影响。基于诊断测量或从自动化系统中提取的数据,可以提高模型的精度。调整不确定的模型参数也是一项优化任务:模型预测与测量数据的偏差需要最小化。

基于物理的建模方法与数据驱动的自动标定相结合,为观测未测量的系统参数或改进测量不确定度较高的参数值提供了手段。详细的系统仿真数据有助于查明次优系统配置,并且在优化器的帮助下,可以加快组件选择过程。对于典型的能源管理用例,不断开发的元素库可以进一步帮助这个过程。

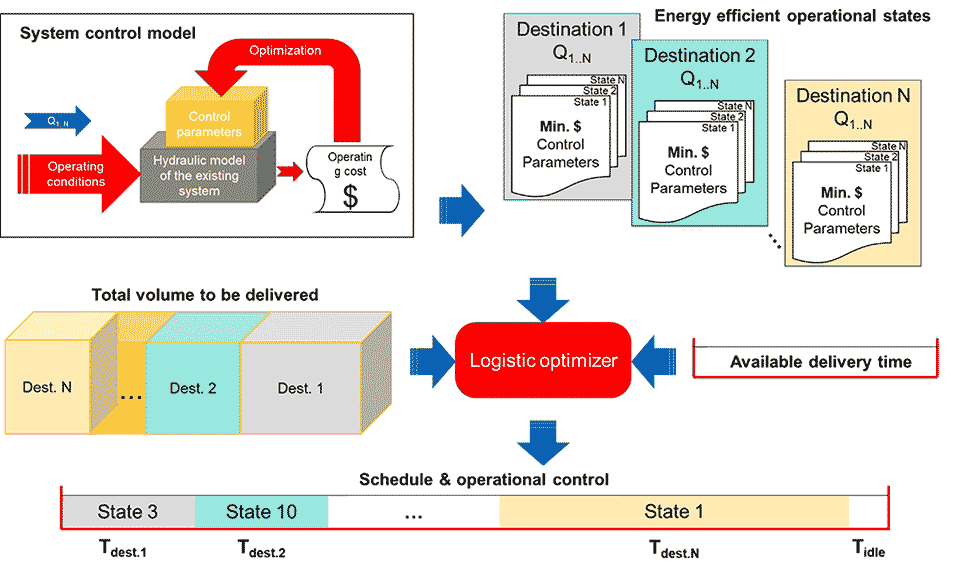

通过石油管道的优化运行,还可以实现能源和成本的节约。管道通常可以从单一起点传输到多个用户。在原油管道的情况下,起点通常是一个油田或一个港口,原油从那里被输送到几个炼油厂。石油产品管道从炼油厂运输到物流中心。操作人员在给定的时间内将指定的流体质量输送到指定的目的地。沿管道的启动泵站和任何额外的增压泵站都可能包含几个不同的泵,其中有变频驱动(VFD)控制的机器。BETVICTOR体育官网在原油管道中,DRA的投药可以增加输送强度,但DRA的成本可能超过泵的运行成本。BETVICTOR体育官网7

然而,由于DRA和能源成本的不断变化,有必要对DRA投药降低成本的可能性进行修正。操作人员必须决定要使用的泵组合,如果适用,对于给定的泵送方向,泵速和DRA剂量。使用液压优化软件,可以确定给定目的地任意给定目标流量的最佳控制状态,从而得到运行成本-流量(opex-q)图。

根据所有目的地的opex-q图(图2),可以在给定的时间框架内选择总成本最低的运输方式组合。提高泵系统的能源效率主要是通过改进泵以更好地适应系统和采用更有效的控制方法,这需要全系统的过程建模和优化。BETVICTOR体育官网在复杂的液压系统中,即使是确定最有利的控制参数也需要一个基于系统模型的优化过程。

在确定最优设计参数时,必须考虑几种不同耐久性的工况,在每种工况下都需要确定最优控制参数。表征系统的平均运行成本可以定义为可能运行条件的加权平均运行成本。在能源改造的情况下,除了运行成本外,还必须考虑转换的投资成本和系统的剩余寿命,在此基础上,以最小的生命周期成本或投资回收期来选择最优解决方案。

参考文献

安德森,1980,“泵的扬程、数量和效率的预测——面积比原理”,离心泵和压缩机的性能预测,ASME第22届流体工程年会,3月9-13日,新奥BETVICTOR体育官网尔良,洛杉矶,美国

液压研究所,2018年,“泵系统优化:提高能源效率、可靠性和盈利能力的指南,第二版”

“离心泵诊断和性能专家系统”,芬兰技术研究中心报告,1996年。BETVICTOR体育官网

“美国工业电机系统机会市场评估,“美国能源部,橡树岭国家实验室,Xenergy公司,2002年12月。

Epp r;网络中稳态流的有效代码。j . Hydraul。Div。。Soc。文明。工程学报,1997,96,43-56。

“单目标连续空间问题的粒子群优化:综述”,Mohammad Reza Bonyadi, Zbigniew Michalewicz,进化计算(2017)25(1):1 - 54。

Ridao, m.a.(2004, 10月)。“DRA在石油管道中的最佳使用。”2004年IEEE系统、人与控制论国际会议(IEEE Cat。No. 04CH37583) (Vol. 7, pp. 6256-6261)。IEEE。