压缩填料受到了一种老式技术不适合现代工业过程的名声的影响。在旋转设备的情况下,它们在很大程度上被机械密封所取代。特别是,许多人认为填料由于高摩擦损失而效率低下。这种看法在很大程度上是基于过时的产品,而不是基于使用复杂合成纱线和复杂润滑剂的现代产品。

本文描述了用于旋转应用的压缩填料的简单测试程序的开发。使用专门设计的试验台,研究了几种填料类型的摩擦特性,并与各种机械密封进行了比较。还将讨论一些填料类型和机械密封的摩擦测试结果。这些结果对目前用于计算填料摩擦的理论方法提出了质疑。

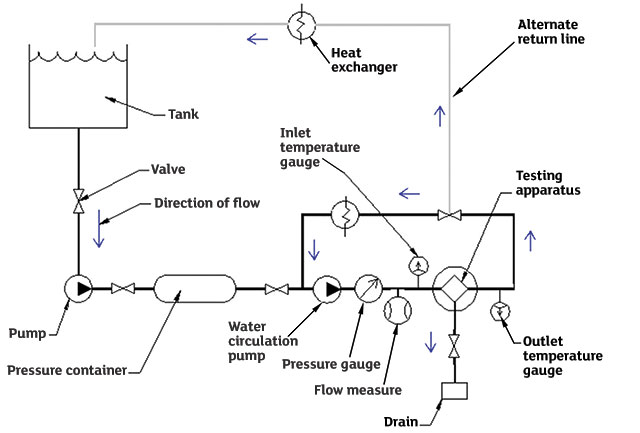

图1。典型的测试安排(图片和图形由FSA提供)

图1。典型的测试安排(图片和图形由FSA提供)测试程序开发

早在2004年,欧洲密封协会(ESA)与其美国同行流体密封协会(FSA)组成了一个联合工作组,为旋转应用中的压缩填料开发了一种现实的、基于性能的测试方法。该项目的驱动力是使制造商能够公布包装性能的真实比较数据,并使最终用户在选择应用时更好地区分产品。

该规范是通过多次迭代开发的。在每个阶段,使用“循环”测试来测试有效性、准确性和可重复性。每个成员公司都测试了来自单一来源的同一产品,并对结果进行了比较。对一致性的任何偏差都进行了讨论,并为下一轮验证细化了规范。为了保持公正性,所有的测试结果都提交给一个独立的机构进行分析——法国研究组织工业技术中心(CETIM),他们也在每轮测试中进行自己的测试。图1显示了一个典型的测试设置。

该规范的初稿允许的测试条件反映了在现场应用中经常遇到的情况,但以水作为测试介质。在磨合期后和测试结束后的每次测试运行中,以指定的时间间隔测量并记录以下参数:

- 总渗漏量(毫升)

- 泄漏率(毫升/小时)

- 压盖温度(摄氏度)

- 压盖调整次数

- 每次调整量(毫米)

- 标准化功耗(瓦特每毫米平方)

分别记录静态外侧(压盖)和动态内侧(轴)的泄漏量。

在第一批测试中,所选择的填料是已知性能良好的填料之一,是所有参与测试的制造商通常使用的材料和结构。选择了石墨/膨胀聚四氟乙烯(ePTFE)交叉编织填料,测试填料由一家制造商用同一批纱线制造,以适应每个参与者的试验台。

这些早期试验的总体趋势提供了6个试验设施在相同条件下、6巴压力、不同速度下进行100小时12次试验的综合结果。虽然每个实验室的一致性是令人满意的,但它们之间的差异是巨大的。因此,对规范进行了改进,以更好地控制试验条件和程序,并强调了填料初始装配和磨合期的重要性。

引入了三种泄漏等级,以根据填料预期应用区域的临界程度来考虑不同的目标泄漏水平。

- L1 =小于或等于5毫升/分钟(ml/min)

- L2 =小于或等于15ml /min

- L3 =小于或等于30毫升/分钟

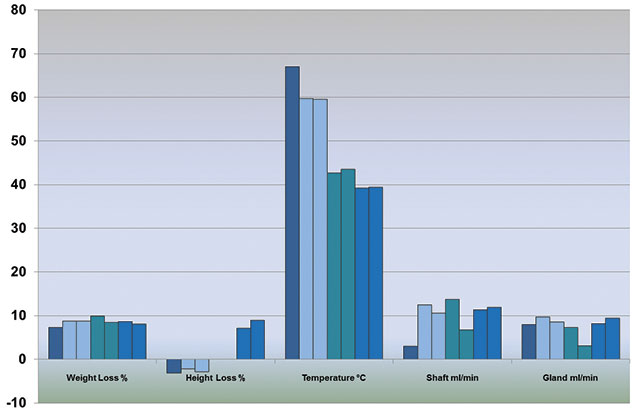

渐渐地,其他的填料进行了测试,最终达到了最终的规格。图2显示了在最终规格条件下测试石墨/ePTFE填料的结果,结果具有良好的重复性。

最终规范已经发布,并可从FSA网站免费下载。该规范还被提交给CEN技术委员会TC 197 -“泵”,以作为完整的欧洲标准。BETVICTOR体育官网这已获得批准,TC 197/WG 3已准备了EN 16752离心泵-密封填料测试程序的最终草案,该草案目前正在通过标准化批准程序,并将于2015年最终发布。BETVICTOR体育官网

电力消耗

虽然最终的测试过程在填料泄漏、温度和测试后填料条件方面产生了良好的相关性,但仍然引起争论的性能方面是摩擦水平和功耗。在整个循环测试程序中,报告的摩擦扭矩或吸收功率的结果显示出显著的可变性,部分原因是用于测量它的方法不同。

这种填料摩擦的不确定性是令人担忧的,因为普遍接受的智慧是,填料在功耗方面是低效的。但是,对于目前使用脱落石墨、ePTFE、芳纶和其他合成纱线以及现代润滑剂系统的更复杂的产品,几乎没有进行过研究。

为了获得关于填料摩擦的确切信息,ESA/FSA联合技术工作组委托CETIM进行后续项目。它包括设计和制造一个专门的试验台,按照程序进行测试,包括高精度的系统,直接测量包装的摩擦力。

试验装置

该试验台设计用于测试压缩填料和机械密封,因此可以在相同条件下进行直接比较(见图1,第98页)。扭矩计用于记录轴上的机械密封或填料摩擦。扭矩、温度和泄漏水平的测量被记录下来,并且该仪器可以在整个测试过程中持续监测所有参数。伟德体育娱乐

图2。循环赛的结果

图2。循环赛的结果初始测试

在验证设备功能和监测设备准确性的初步试验之后,在早期测试项目中广泛使用的相同石墨/ePTFE填料上进行了第一次测试。

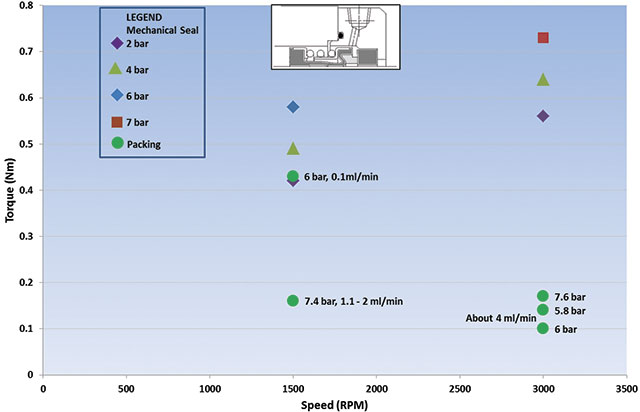

测试在不同转速和压力下进行,目标泄漏率也不同。为了进行直接比较,还在一系列条件下测试了典型的单弹簧弹性体波纹管机械密封。这是一个不平衡的机械密封与碳石墨与氧化铬密封面。这些测试的结果如图3a所示。

在与轴泄漏相关的填料的情况下,测量的扭矩为不同的水压绘制。在这些测试中,压盖泄漏率与轴的泄漏率具有相同的数量级。

这些结果出乎意料。包装的数据远低于预期,与机械密封的数量级相同,而且通常低于机械密封。当然,在使用填料时必须容忍一定程度的泄漏,泄漏流体所提供的润滑将减少摩擦。但是,即使在泄漏率极低的情况下,例如在6 bar和1500 rpm的情况下,记录的摩擦与较低压力下的机械密封相同。

进行了严格的检查以确保结果的准确性。特别是,扭矩计的测量范围进行了修改,以确保在这些更低的扭矩水平下的精度,并且验证了机械密封测量的扭矩水平与制造商公布的数据基本一致。

进一步的测试

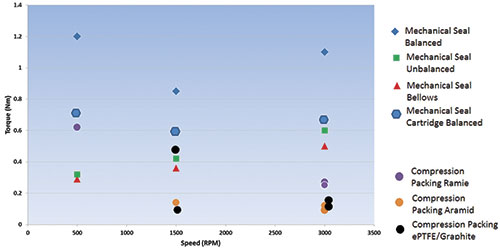

对另外两种填料类型和四种机械密封变体进行了进一步的测试。填料是润滑的天然苎麻纤维,通常用于可接受较高泄漏的地方,以及合成芳纶纱填料。

机械密封是一个不平衡和两个平衡组件密封和一个筒式平衡密封。它们被选来代表常用设计的横截面。这些特色的碳石墨和碳化硅密封面。通常选择这种面组合是因为它的摩擦系数低。两种设计具有不同的平衡比例,其中两种为复合窄密封面,另两种为单片窄密封面。

该序列的所有测试都在6bar压力下进行。对比结果如图3b所示。

机械密封的一些结果是出乎意料的。非平衡机械密封的扭矩低于平衡o形环推环密封。这种差异很可能是由这样一个事实来解释的,即平衡密封的复合密封面与不平衡密封的整体设计的面廓不同。

典型的热偏转是不同的这些变化的设计。复合材料面具有与外界接触的发散型轮廓,而整体面具有与表面之间良好的流体穿透性的收敛型轮廓。密封端面之间的压降不同,导致外部接触处的有效液压关闭力大于内部接触处。不同设计的弹簧载荷也会对接触压力产生重大影响,这很难在部件密封中精确设置。

这说明了两点。首先,具体的设计有具体的特点,笼统的分类不足以评估一种设计的功耗。其次,密封界面之间的压降是决定密封装置实际功耗的关键。包装和机械密封应考虑这一点。

填料摩擦比所有的机械密封变体有利。这些意想不到的结果使人们重新考虑计算填料摩擦的传统方法。

图片1。摩擦试验台

图片1。摩擦试验台理论的考虑

长期以来用于计算压缩包装系统功耗的公式如下:

P = Ppx RPM x D xµx Apx F

在哪里

功率(HP或千瓦,取决于使用的单位)

PP密封压力

转速

轴直径

μ =填料与轴之间的摩擦系数

一个p填料接触面积

F =因子,取决于使用的单位

该公式与用于机械密封的公式相似,后者已被证明可以很好地近似于功率消耗水平。

填料公式中公认的近似值是,它不考虑润滑剂水平、实际填料压缩、液体密封类型、粘度或温度。但它可以提供包装所消耗的能量的数字。在相同条件下,它的功率消耗水平大约是平衡机械密封的10倍。试验结果表明,公式中的近似不足以解释与计算值的偏差。

这里报告的测试测量的计算结果的差异由25到100倍的因素变化。

虽然更多的工作正在计划中,但传统智慧中包含的假设还没有通过实验得到验证。因此,使用密封压力作为填料沿其整个轴向长度的接触压力必须加以修正。压降系数为0.2时,计算结果与试验结果有较好的相关性。

当使用目前先进的合成纤维材料时,也必须重新评估摩擦系数。

例如,ePTFE/石墨填料的摩擦系数值为0.03比传统的摩擦系数值0.17更符合测试结果。其他变量也必须考虑,如轴转速和尺寸以及泄漏水平,因为它们对功率消耗有直接影响。

进一步的工作

计划对其他包装类型进行进一步的测试工作。这项工作的主要目的是开发一个数学模型,为计算包装功耗提供一个准确的工具。一旦测试完成,修订后的配方将最终确定。

图3。机械密封和石墨/ePTFE填料的初始摩擦试验

图3。机械密封和石墨/ePTFE填料的初始摩擦试验为了在密封系统中节约能源,必须重新考虑从压缩填料到机械密封的毫无疑问的转换。用户在使用一种技术与另一种技术时必须考虑许多因素,包括定期维护,训练有素的维护人员的可用性和允许的泄漏水平。但摩擦节能并不像传统观点那样重要。选择使用哪一种技术必须根据实际结果而不是感觉来考虑性能的各个方面。

图3 b。6 bar测试

图3 b。6 bar测试确认

作者想对参与这个项目的所有ESA和FSA成员公司表示感谢,特别是联合ESA/FSA包装技术工作组的成员和欧洲密封协会(英国)的David Edwin-Scott,以及机械工业技术中心- CETIM(法国)的Didier Fribourg。

下个月:如何用机械密封实现零排放