上世纪90年代中期,制造工厂开始一波又一波地推出资产监控技术,因为它们意识到维护部门隐藏着利润。资产监控成本高昂,因此早期的推广往往受到限制。工厂根据对生产的关键程度来定义资产,通常使用在线、机架式系统,仅对少数最关键和最昂贵的资产进行持续监测。

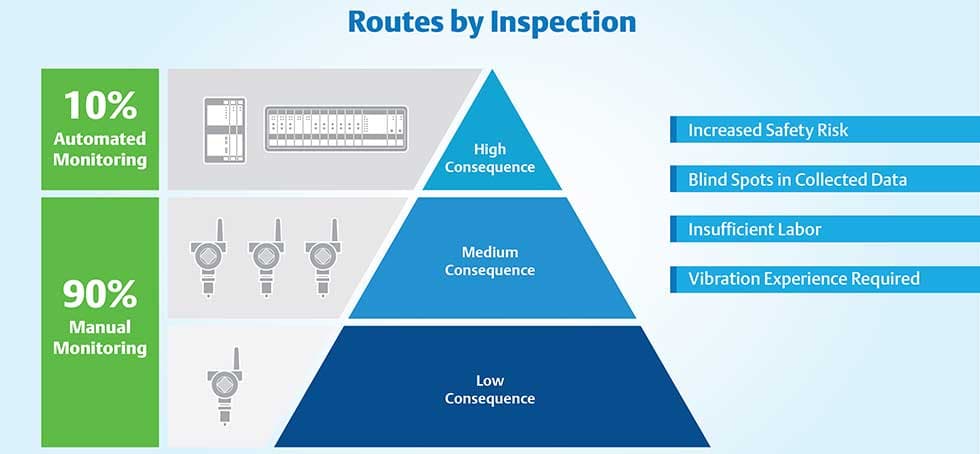

对于重要资产,这些组织通常依赖于“检查路线”,这一过程在许多工厂仍然很常见。工厂工作人员从工厂中等和低后果资产收集数据,要么用手持分析仪进行手动查房,要么通过无线传感器在不容易用手持设备收集的地方收集原始数据。然后,他们在主办公室分析数据,并最终对任何异常做出响应。

如今,工厂正在重新考虑这一策略,原因有几个,包括人工含量高、数据收集之间存在盲点、无法覆盖整个工厂、安全需求以及普适性传感的成本下降。

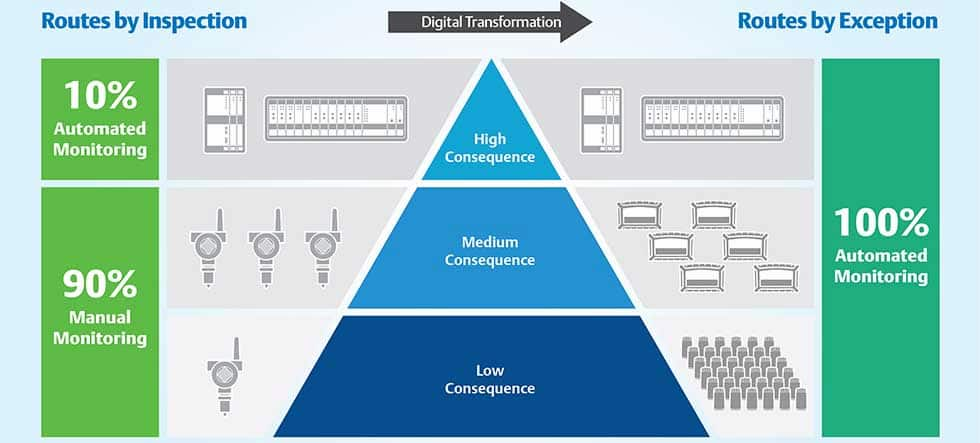

一些资产,如泵,不仅对工业流程的日常操作至BETVICTOR体育官网关重要,而且在整个工厂中也很丰富。这些泵在启动BETVICTOR体育官网时就开始退化,了解如何在故障前进行干预,可能会节省数十万美元。作为数字化转型的一部分,高绩效组织正在对基本资产采用“例外路线”,自动收集数据并分析设备的健康状况,以减少人工维护路线,鼓励预测性维护,并释放更多利润。

机械监控现代化

几十年来,高绩效工厂依靠临界金字塔来指导资产监控基础设施决策。监测技术是昂贵的,工程和布线设备的成本和麻烦使得难以证明广泛使用连续监测是合理的。无线技术是可用的,但工厂的无线基础设施有限,安装成本较高,数据传输能力有限。植物需要决定哪些数据足够有价值,可以通过无线传输。

因此,自动监控只保留在最关键的设备上——通常占工厂总资产的10%左右。这些是对生产、安全和成本构成最高风险的资产,而且通常是连接到保护系统的相同资产。然而,工厂设备平衡并没有被忽视。许多工厂都有一批能够收集、组织和分析数据的人员。

今天的植物看起来不一样了。在过去的10年里,工厂有很多有经验的员工退休或去了其他工厂。现代工厂的团队规模往往更小,经验也更少。过去每天分析从工厂设备余额收集的数据的人现在正在分析关键资产数据。他们甚至可能是负责执行收集数据所需的检查回合的人。因此,数据收集频率降低或资产减少,导致工厂健康状况出现盲点,性能可见性下降。

扩大监测

为了抵消规模较小、经验不足的团队带来的影响,许多组织正在从数字化转型的角度重新思考临界金字塔。这些变化的核心是过去五年出现的新的数字传感技术。无线连接和带宽的增加,再加上各种新的、具有成本效益的传感选项,使得资源和人员有限的组织更容易保持更广泛的工厂资产的可见性。工厂不再遵循人员必须前往现场收集数据的“检查路线”模式,而是采用新的普遍传感选项来实现数字化维护,自动收集数据并执行边缘或规范性分析,并直接将其发送到办公室。

自动化监测系统的主要优点是能够更安全、更定期和更可靠地收集数据。传统的基于路线的监测增加了风险,比如在炼油厂,从输送碳氢化合物产品的泵收集振动数据通常需要人员携带便携式分析仪前往潜在危险区域,而自动化监测减少了这种旅行的需要。BETVICTOR体育官网相反,团队会安装安全的无线感应设备,这样人员只有在需要解决问题时才会进入危险区域。

此外,由于对所有资产进行了自动化监控,工厂人员将时间花在使用数据而不是收集数据上。通常花在收集资产数据上的时间可以花在工厂车间提高性能和质量上。较小的团队可以更有效,因为他们不需要使用人员进行数据收集,也不必担心由于缺席或全员参与活动而跳过路线时会错过重要信息。

前沿分析

如果工厂的工作人员不用在工厂里走来走去收集数据,而是必须花无数个小时分析数据,那么工厂仍然没有充分发挥效率。为了解决效率下降的问题,许多工厂正在寻找只能传输原始数据的无线传感设备以外的设备。具有前瞻性的组织正在选择具有嵌入式分析能力的自动化传感设备以及基本的原始数据收集。先进的边缘分析设备为工厂提供了快速查看和破译资产健康状况的选项,同时还提供了必要的原始数据,分析人员需要深入研究趋势、报告和根本原因分析的数据。

来自机架式系统的在线监控仍然是工厂中最关键资产的主要监控。然而,异常组织使用多通道传感器监测中等后果资产,内置分析用户可以在数小时内安装和运行。

边缘分析设备从中等后果资产中收集振动和过程数据,以识别与许多资产相关的最常见故障,如气蚀或缺乏润滑,可能导致泵的密封损坏。BETVICTOR体育官网

先进的监控器可以使用各种传感器连接资产,包括压力、温度、振动、转速表、电压输入等。这些监控器通过无线或有线传输,向用户发出问题警报,并通过网络界面实时提供建议。

紧凑型无线振动监测器能够通过自组织无线网状网络提供完整的振动数据、准确的诊断和规定性分析建议,也可以将低后果资产纳入其中。无线振动监测器等设备是这类设备中性价比较高的解决方案,工厂人员可以在几分钟内安装完毕。

为了对工厂设备进行最有效和全面的监控,许多工厂都在设计边缘分析设备,以便将报告反馈到单个协作门户,从而能够直接向用户的移动设备发送警报和建议。这些工具可以应用过程数据分析来检测异常事件和性能偏差,从而为生产过程提供决策。

预测而不是反应

通过现场设备自动分析关键健康数据并将其传输到用户的手掌,工厂可以在影响生产之前发现工厂资产平衡的问题,从而更容易转向“例外路线”模型。而不是定期去现场收集数据,只有当他们知道有问题时,才会前往资产——在使用手动数据收集之前。访问资产的人员已经知道哪里出了问题,以及需要做什么来修复它。团队可以更有效地工作,对他们支持的资产做出明智的决策,而工厂则提高了可见性、效率和可用性。