在中东石油输送服务中,一台多级BB5扩散机已经运行多年,没有出现任何问题。经过例行检修和改造后,该泵的推力轴承温度高达105℃,导致其报警并关闭。之前的温度范围是75摄氏度到85摄氏度。

本案例研究描述了用于解决高轴承温度问题的方法,并概述了导致高推力轴承温度的流动物理。在原泵制造商未能解决问题后,客户联系了工程服务公司。

该公司针对这一问题的取证方法涉及两种不同的方法:

- 勤奋和深入的分析网站数据有关 的问题

- 严格的审查和分析泵的几何形状和建立的背景

这家工程服务公司确定了几种可能导致温度上升的情况,然后缩小了范围,以确定根本原因。

站点数据分析

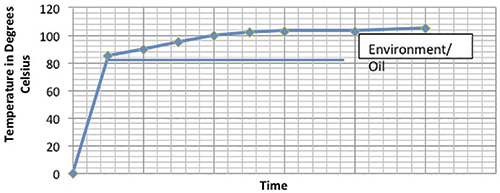

推力轴承垫片在启动过程中的行为研究很少。垫片的温升可以归结为两个不同的原因:启动时产生的推力以及环境和油条件(见图1)。

图1。基于推力和环境条件的推力轴承垫的行为(文章图像和图形由Hydro Inc.提供)

图1。基于推力和环境条件的推力轴承垫的行为(文章图像和图形由Hydro Inc.提供)这些数据的重要发现是与推力相关的温度上升。在当前状态下,泵无法达到维护前测量的温度。推力轴承总温度包括油温和环境条件。

通过与现场数据对比,发现推力和油冷却都发生了变化。对电机轴承温度数据的分析进一步支持了这一结论,这些轴承的油温上升了10到15摄氏度。

泵的分析

对泵建造过程的分析还表明,推力量的变化导致垫层温度过高。由于叶轮相对于扩散器的轴向位置,这台机器可能容易受到推力变化的影响。

工程服务公司调查了建造过程,发现原来的轴承座在重建中没有使用。与轴承间隙不同,转子的轴向位置没有被正确重置。

这台机器在止推环后面有一个调整环,用于计算组件堆栈中的构建公差。安装新的轴承组件影响转子定位。在没有确保正确地进行转子扶正的情况下改装了调节环。

推力的方向使情况更加复杂。这台机器上的止推轴承设计为与内板垫片上的推力一起运行。当泵运行回一个较低的流量,推力反转影响外部垫。

虽然该泵没有在最佳效率点运行,但其工作流量没有减少到足以引起推力逆转。对现场数据的仔细检查表明,无论随着时间的推移,任何工艺变化,该泵都始终能推力到舷外垫。

一些泵制造商根据最初的性能测试结果,通过调整平衡鼓和衬套的尺寸来微调机器的推力行为。如果这个过程太耗时,制造商会调整转子相对于扩散器的轴向位置,以修改推力和轴承温度。

这个转子设置数据很容易被忽视重建,特别是因为实际转子集中化很少检查剥离。这意味着在组件更改后无法恢复。

液压不稳定性和液压推力

当泵以部分容量运行时,流量变得越来越不稳定。叶轮和转子的非定常流互换量都有所增加。

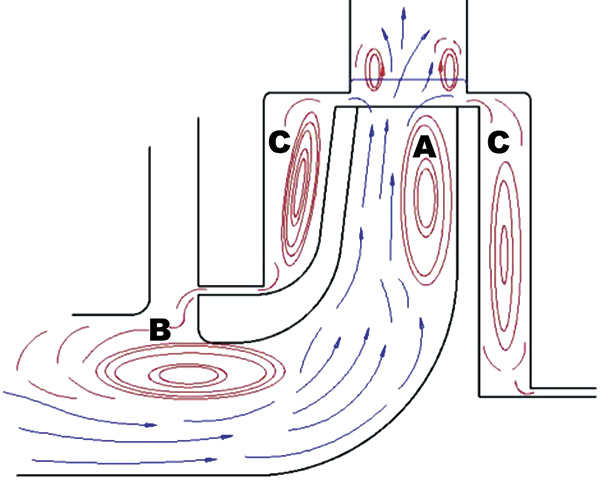

传统上,这种流态相互作用在子午平面上的表现如图2所示。虽然这张图片有助于理解流动物理,但真实的情况要复杂得多。

图2。以部分容量运行的泵的子午流相互作用

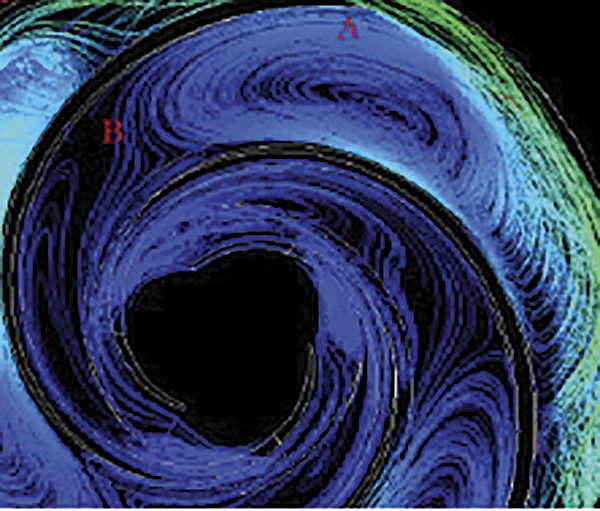

图2。以部分容量运行的泵的子午流相互作用图3说明了泵在极端部分负荷下运行时叶轮内流动的复杂性质。点A说明了在叶轮放电处轮毂处开始的放电涡的发展。

图3。泵在部分容量下运行时复杂的流动相互作用

图3。泵在部分容量下运行时复杂的流动相互作用B点说明了这种与叶轮眼内进口回流再循环相互作用的边界。这种进口回流再循环也在图4中详细说明。

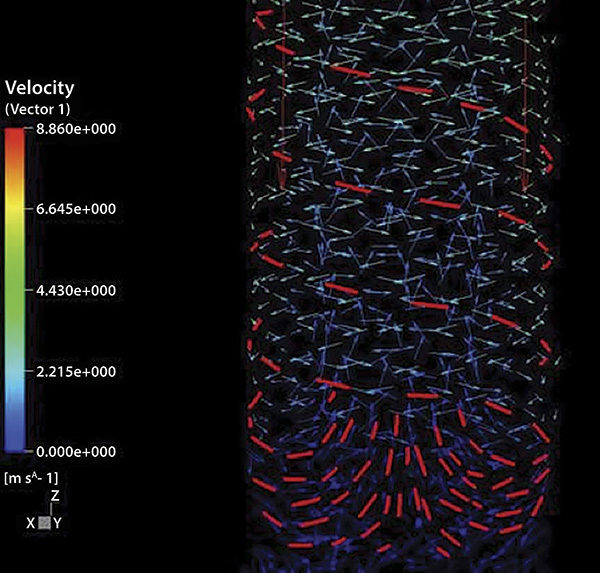

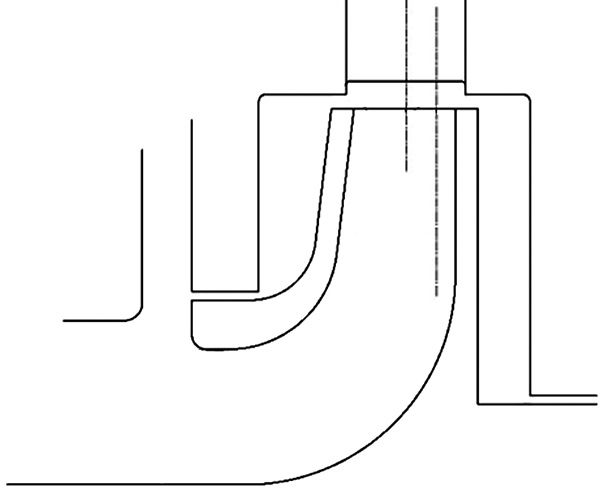

图4。三维入口回流再循环示意图

图4。三维入口回流再循环示意图在部分容量时,气流从轮毂进口角处的叶轮眼流出,并沿吸力通道螺旋向下冲击前一级的分流器。

经向图清晰地描绘了这两种不稳定流动与通道环与叶轮叶冠间隙内涡的相互作用(见图2中的C点)。

这个漩涡解释了这个口袋内发达的推力。任何对漩涡的破坏都会导致更加不可预测的推力结构。

旋翼在该通道内的集中效应既影响旋涡的发展,也影响旋涡的速度。涡的可用空间要么增加要么减少,因此边界层效应开始起主导作用。

解决方案

解决高推力轴承温度问题的方法是多种因素的结合,每一种因素都需要深入了解泵技术和流动物理。

以下操作使泵恢复到可接受的温度:

图5。转子集中度差

图5。转子集中度差- 油温校正:在泵拆卸过程中,一个恒温阀被禁用。在调试时,该阀门被放置在一个不可操作的位置,这使得油无法通过冷却器。工程服务公司发现了问题,并将阀门恢复到适当的设置。

- 转子集中化:转子集中化已被原始设备制造商调整到偏离中心,以限制外部垫的推力(见图5)。工程服务公司将转子恢复到相对于扩散器的正确位置,这使推力轴承的温度处于可接受的范围内。

- 推力补偿修改:工程服务公司现根据现场实际运行情况,建议对机器进行修改,以纠正推力平衡。这种新的推力补偿修改将被设计成确保推力在内部推力垫上,使轴承具有更大的工作范围。

这个案例研究说明了如果对日常维护活动都不采用细致的方法,可能会出现的问题。通过认真记录泵维修的各个方面,可以预防严重的操作问题。