新型直驱电机技术的成本和运行优势已被验证用于驱动蠕动泵。BETVICTOR体育官网基于横向磁通创新,这些电机已用于从输送机到工业风机等各种大扭矩低速应用,最近将其操作范围扩展到正排量泵。BETVICTOR体育官网

蠕动泵在低转速下需要相对BETVICTOR体育官网较高的扭矩,通常在5 ~ 500 rpm之间,远远低于现有的传统交流(AC)或直流(DC)电机的直接驱动能力。

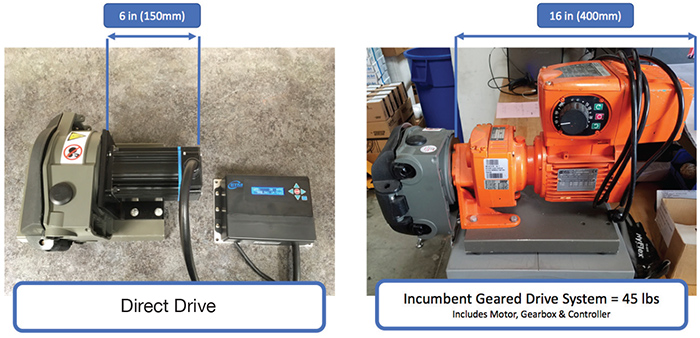

因此,现有的电机以更高的速度(超过1000转/分钟)运行,并且需要一个减速箱来实现所需的扭矩和转速。这些齿轮传动系统可能很大、很重而且效率不高。

图1。尺寸和重量比较:直接驱动与交流电机齿轮箱驱动系统。(图片由Electric Torque Machines提供)

图1。尺寸和重量比较:直接驱动与交流电机齿轮箱驱动系统。(图片由Electric Torque Machines提供)降低质量

基于横向磁链技术的新型直驱电机在低转速下可提供高连续扭矩,从而无需减速变速箱。这降低了驱动系统的重量、尺寸、温度和泵系统的功耗,同时提供了更宽的工作速度范围。

这些电机涵盖了蠕动泵和软管泵的范围。BETVICTOR体育官网

这种横向磁通技术采用了增加极数和低电阻线圈,与传统的交流或直流电机相比,可提供5到10倍以上的连续质量扭矩。

此外,齿轮传动系统的较高损耗意味着传统电机需要超大尺寸以满足输出功率的要求。因此,这些驱动系统的价格可以比齿轮传动系统低50%。

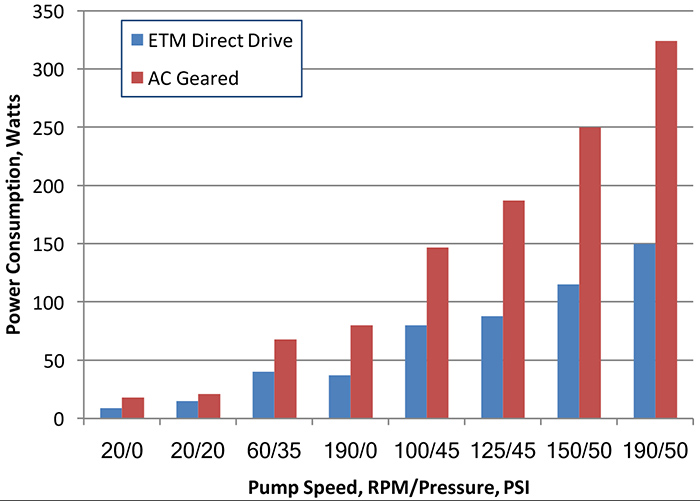

图2。功耗对比显示,直接驱动系统降低了29- 54%。

图2。功耗对比显示,直接驱动系统降低了29- 54%。马达调节的影响

效率立法对电机和泵系统效率的关注日益增加。一些交流感应电动机在变速或变负荷应用中可能会出现损耗。在传统电机中,当速度偏离额定转速时,效率会下降到50%以下。

由滑动摩擦和粘性油的运动引起的齿轮损失会进一步加剧整个驱动系统的功率损失。基于横向磁通技术的直驱电机具有低线圈电阻和高极数,是在低速下高效产生扭矩的理想组合。功率消耗与泵速的比值可降低30%至60%。

大多数交流齿轮蠕动泵驱动系统提供的最大转压比为10:1(即最大泵转速比最小转速大10倍)。这一比例通常受到用于操作交流感应电机的变频驱动器(VFD)的限制。

基于横向磁通的直接驱动系统从5到500转/分运行,开关比为100:1。测试还表明,该系统能够在更高的连续负载下运行。这也使原始设备制造商能够用更少的直接驱动系统替换许多电机和变速箱,从而简化库存管理,改善营运资金周转,更容易更换零件和降低库存成本。

随着时间的推移,变速箱密封可能会泄漏,齿轮可能会磨损,系统可能需要更多的维护。先进的直接驱动系统有一个单一的运动部件,即电机转子,这使得可靠性更高,维护更少,噪音更低。交流减速电机系统的安装通常需要电工将控制器连接到建筑电源,而新的直接驱动系统则预先连接了110V电缆和插头。

最终用户选择这些较小的电机系统,因为它们具有超高的连续扭矩密度,无需额外的部件(例如变速箱),从而在各种额外好处中降低成本和系统损失。