计划外停机是当今工业制造商最大的痛点之一,每年造成约500亿美元的损失。对于油气行业来说,停机成本更为沉重,因为该行业的收入与关键设备的正常运行时间直接相关。例如,中游和上游天然气处理需要高压比往复式压缩机连续运行以达到管道压力。由于气体的流动是连续的,如果加工停止,未加工的气体通常会燃烧,导致产品损失。通常,这些压缩机很少或没有备件。因此,当它们被下线进行维护时,运营商通常别无选择,只能减少产能或停止该过程,使过剩的产能燃烧起来。

工业物联网(IIoT)等数字技术的采用有望通过提前预测设备故障并在故障导致计划外停机之前捕获故障来减轻这些威胁。然而,在实践中,当维护人员和运营负责人致力于实施旨在消除意外停机的工业物联网解决方案时,会出现一些挑战。

压缩机阀门是往复压缩机停机的一大来源。虽然往复压缩机阀门的状态监测已经存在很长时间了,但预测阀门故障的合适技术却迟迟未成熟。现有的最佳解决方案通常只提供早期预警。预测压缩机阀门故障很困难,主要有两个原因:

- 用于准确预测阀门故障的仪表和监测设备的安装成本和可靠性对于许多应用来说是不实际的。伟德体育娱乐

- 瓣膜退化复杂且不规则,使得大多数预测方法不可靠。

通过解决这些挑战,可以实现阀门故障的预测。

降低改造成本

随着美国石油学会(API) 670标准的第五版,原始设备制造商(oem)的特定要求包括监控点的规定,这使得并鼓励了往复式压缩机在线状态监测的扩展。根据API标准,通过仪器可以检测和诊断几种常见的故障模式,包括骑带磨损、十字头磨损、轴承故障等。特别是曲柄角传感器和缸内压力监测,再加上压力-体积分析,可以检测和诊断阀门故障、活塞环和填料泄漏以及系统级问题,如上游工艺压力变化和容量控制设备故障。

尽管大多数在役压缩机都有符合API标准的状态监测仪器的内置安装位置,但许多压缩机目前还没有仪器,尤其是老旧的设备。伟德体育娱乐

改造目前服役的设备面临几个挑战:

- 资产可能位于远程位置,限制了对数据的访问。

- 大型往复式压缩机是高成本的关键资产,因此可能很少有冗余,限制了仪器安装的可用停机时间。伟德体育娱乐

- 许多监控点是侵入式的,所需的硬件也很昂贵,如曲柄角度和杆落传感器,增加了改造成本。

面对这些障碍,与其他类型的设备相比,往复压缩机广泛采用基于状态的维护(CBM)和预测性维护(PdM)的速度较慢。然而,随着新兴数字技术的应用,通过降低在现有设备上安装监测系统的相关成本,可以实现CBM和PdM。使用基于物理的模型和机器学习算法的混合方法,可能需要更少的监控点来实现CBM或PdM程序的相同值。使用更新的高频传感和数据采集硬件,可以从监测信号中提取更多信息,增强对设备状况的了解。

最后,通过预测方法的应用,可以明确估计故障发生的时间和故障位置,使运营商能够更好地清楚何时何地进行维护,提高PdM程序的价值。

阀门故障预测

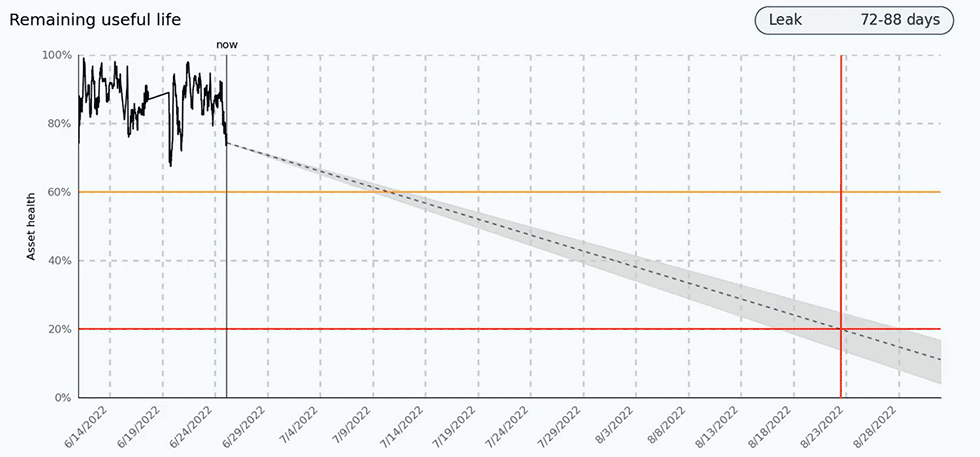

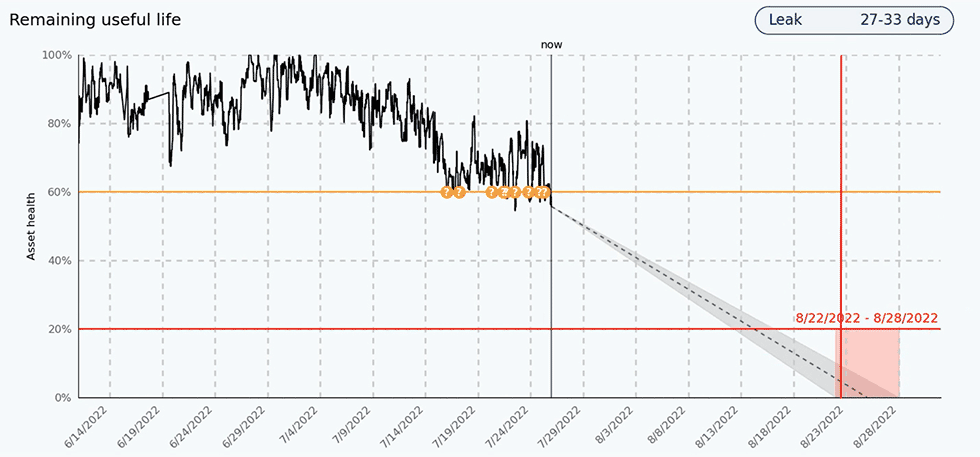

在仪表式压缩机上实现了一种预测算法,用于预测压缩机阀门的剩余使用寿命。与CBM方法相比,预测算法对未来阀门故障提供了更早的警告,以及被监控设备的RUL的显式估计。一般来说,预测往复式压缩机阀门故障是具有挑战性的,因为退化是高度非线性的,发生在不同的时间尺度。为了解决这个问题,使用了一种智能预测方法,该方法使非线性水平和退化的时间尺度适应于每个故障可用的历史数据。为了说明预测方法的行为,一个在加工厂持续数周的故障示例随着时间的推移进行了检查。如图1所示,早在损伤水平明显偏离健康状态之前,RUL就开始响应数据的下降趋势而下降。

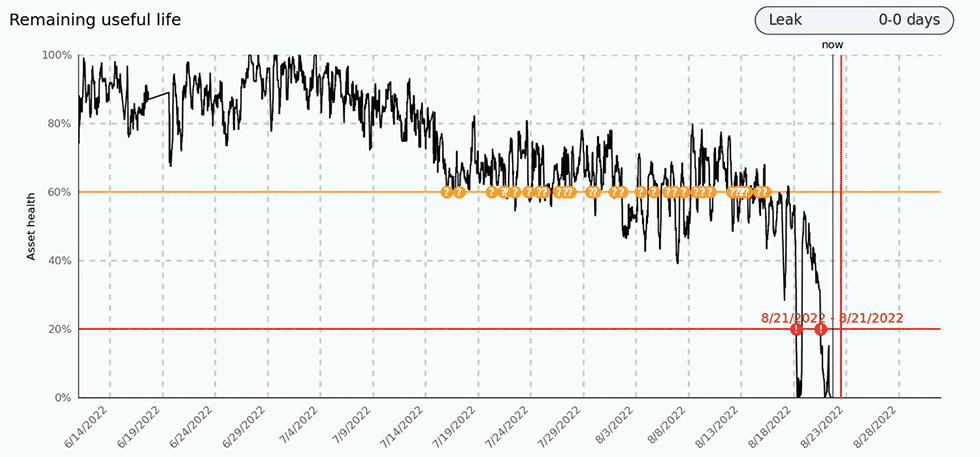

通常情况下,机械故障在开始时逐渐失效,然后在接近使用寿命时迅速失效。因此,一旦故障的严重程度达到可以触发警报的程度,通常就接近组件的生命周期结束了。如图2所示,一旦故障严重程度达到警告阈值条件(红色水平线),此故障的警告阈值就会重复触发警报。最早的警报可能被解释为误报,因为损害仍然不大。然而,如图3所示,后来的警告警报只发生在故障发生前几天,而预言家准确地预测了生命的结束只有几天。随着时间的推移,预测算法消耗越来越多的增长故障的历史,估计的故障日期变得更加稳定,预测更加准确。

通过预测使能价值

在实施阀门预测解决方案之前,石油公司依靠便携式设备定期测量阀门盖温度来确定是否有阀门泄漏。通常,这些测量需要每天执行,但根据日常维护工作负载和优先级的不同,情况并不总是如此。通过实施监控解决方案,可以持续跟踪故障,并通过文本消息向现场机械师发送警报。当定期监测与预测解决方案相结合时,石油公司能够看到5到7天的设备故障预警窗口。这使得维护人员可以在使用更少的人员的情况下计划工作并维护更紧急的需求。此外,阀门故障的早期预警可以在停工时间较便宜的情况下,在轮班期间进行维护。

从历史上看,预测往复式压缩机阀门故障在实践中一直很困难,因为所需的预测技术还不够成熟。到目前为止,压缩机运营商几乎完全依赖状态监测来检测已经发生的阀门泄漏,从而迫使维护人员在阀门故障发生后才做出反应。此外,安装状态监测所需的设备和仪器,更不用说预测了,通常是一个昂贵的提议。伟德体育娱乐然而,通过合理结合基于物理和数据驱动的算法,以及尖端预测技术的应用,可以在常规方法检测到阀门故障之前实现预测。

案例研究

一家石油公司在二叠纪盆地经营一家加工厂,作为其中游天然气业务的一部分。该处理厂包含几个往复式压缩机,将甜天然气和酸天然气压缩到管道压力。作为PdM试点项目的一部分,对几台压缩机进行了仪表测试,并实施了PdM解决方案来预测阀门泄漏。仪表压缩机都是翻新的4抛3级压缩机。为了预测阀门泄漏,使用了基于物理和数据驱动的混合方法,基于压力-体积分析。压缩机在气缸指示端口安装了压力传感器和曲柄角度传感器,以测量旋转位置。该试验项目的一个目标是验证一种不需要曲柄角信号的压力-体积分析来预测阀门泄漏的新方法的性能。这是通过比较新方法和更传统的方法来实现的。

目前存在的几个挑战使改造压缩机变得困难。最大的挑战是硬件前置时间和所需的安装时间。旋转位置系统和曲柄角度测量仪器通常不是现成的,通常需要几个星期到几个月的采购时间。伟德体育娱乐

此外,改装用于曲柄角测量的往复压缩机需要几个小时的安装时间来清洁安装位置,安装多事件带,将其与上死点对齐,并使用定制支架安装位置传感器,以仅使用预先存在的水龙头位置。然而,几个月的交货时间和几个小时的安装时间对客户来说并不理想。此外,硬件的成本高得令人望而却步。因此,消除对曲柄角测量的需求将大大提高PdM解决方案的价值,并使其能够广泛采用。

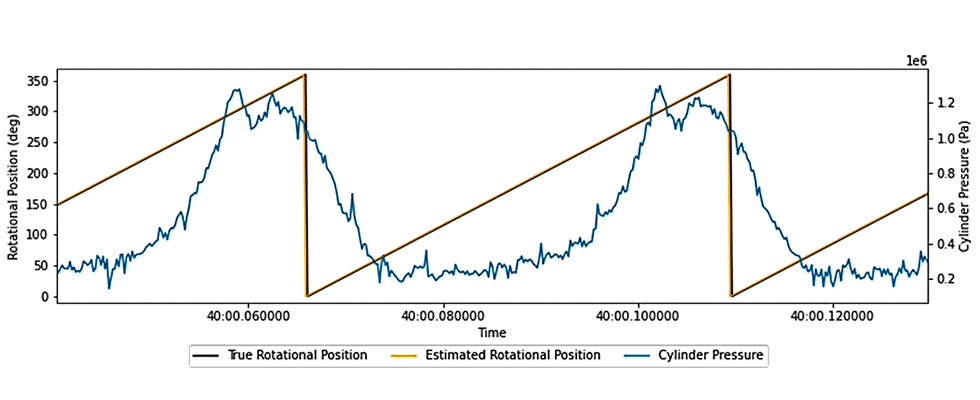

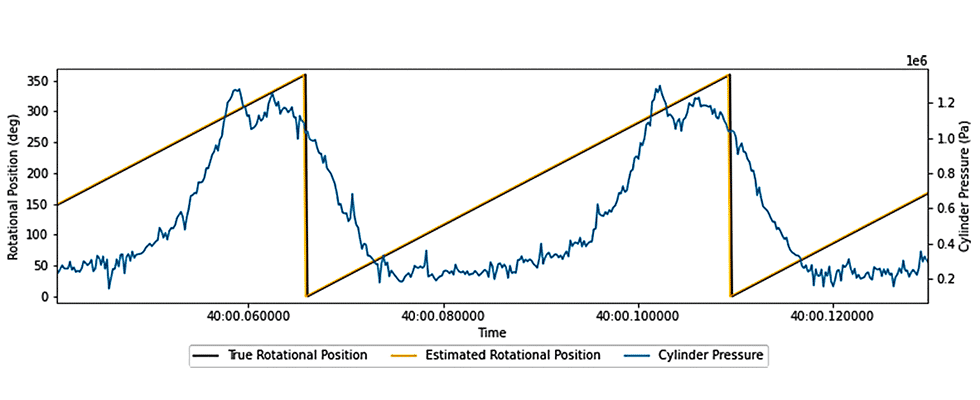

泄漏检测采用压力-体积分析。通过压力-体积分析,气缸压力信号通常与曲柄角传感器测量的角度位置同步。压缩气体的体积可以计算为角位置的函数。泄漏是通过将测量到的压力与体积的热力学与理想的多向过程进行比较来估计的。

为了在不使用曲柄角测量的情况下进行泄漏检测,泄漏预测算法采用了基于物理和数据驱动的混合方法。基于物理的元件依靠传统的压力-体积分析来估计泄漏量,而数据驱动元件提供了一种方法,可以提取旋转位置并直接从气缸压力信号中计算出体积,从而消除了对同步曲柄角度传感器的需求。如图4所示,由压力信号估计的旋转位置与实测的旋转位置非常吻合。因此,可以用估计信号而不是真实信号来进行故障预测,性能损失很小。